四川KDS陶瓷晶振生產

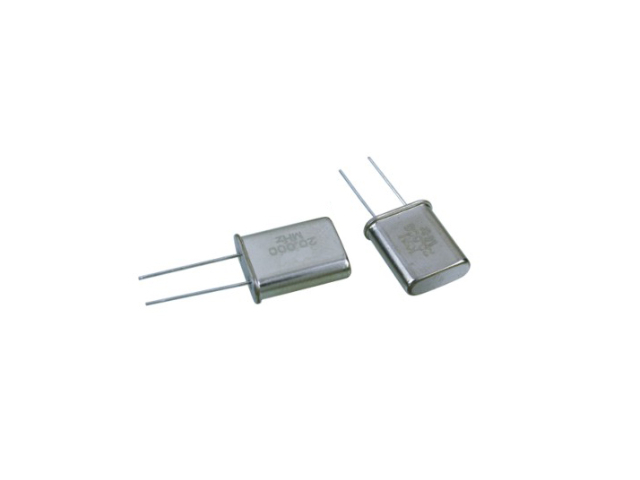

陶瓷晶振借助獨特的壓電效應,實現電能與機械能的高效轉換,成為電子系統的頻率源。陶瓷材料(如鋯鈦酸鉛)在受到外加交變電場時,內部晶格會發生規律性伸縮形變,產生高頻機械振動 —— 這一逆壓電效應將電能轉化為振動能量,振動頻率嚴格由陶瓷片的尺寸與材質特性決定,形成穩定的物理諧振。當振動達到固有頻率時,陶瓷片通過正壓電效應將機械振動重新轉化為電信號,輸出與振動同頻的交變電流。這種能量轉換效率高達 85% 以上,遠超傳統電磁諧振元件,能在微瓦級功耗下維持穩定振蕩,為電子系統提供持續的基準頻率。在電子系統中,這種頻率輸出是時序同步的基礎:從 CPU 的指令執行周期到通信模塊的載波頻率,均依賴陶瓷晶振的穩定振蕩。其轉換過程中的頻率偏差可控制在 ±0.5% 以內,確保數字電路中高低電平切換的時序,避免數據傳輸錯誤。同時,壓電效應的瞬時響應特性(振動啟動時間 < 10ms),讓電子設備從休眠到工作模式的切換無需頻率校準等待,進一步鞏固了其作為關鍵頻率源的不可替代性。采用 93 氧化鋁陶瓷作為基座與上蓋材料,性價比高的陶瓷晶振。四川KDS陶瓷晶振生產

陶瓷晶振的主要優勢源于電能與機械能的周期性穩定變換,這種基于壓電效應的能量轉換機制,使其展現出優越的性能表現。當交變電場施加于陶瓷振子兩端時,壓電陶瓷(如鋯鈦酸鉛)會發生機械形變產生振動(電能→機械能);反之,振動又會引發電荷變化形成電信號(機械能→電能),這種閉環轉換在諧振頻率點形成穩定振蕩。其能量轉換效率高達 85% 以上,遠高于石英晶振的 70%,意味著更少的能量損耗 —— 在相同功耗下,陶瓷晶振的輸出信號強度提升 20%,尤其適合低功耗設備。更關鍵的是,這種變換的周期性極強,振動周期偏差可控制在 ±0.1 納秒以內,對應頻率穩定度達 ±0.05ppm,確保在長期工作中,每一次電能與機械能的轉換都保持同步。襄陽陶瓷晶振代理商陶瓷晶振,電子設備的 “心跳器”,以穩定頻率驅動各類電路高效運轉。

陶瓷晶振能在極寬的溫度范圍內保持穩定輸出,展現出優越的環境適應性。其工作溫度區間可覆蓋 - 55℃至 150℃,甚至通過特殊工藝優化后能延伸至 - 65℃至 180℃,遠超普通電子元件的耐受范圍。這種穩定性源于陶瓷材料獨特的熱物理特性 —— 鋯鈦酸鉛基陶瓷的居里點高達 300℃以上,在寬溫區內晶格結構不易發生相變,從根本上抑制了溫度變化對振動頻率的干擾。通過集成溫補電路與厚膜電阻網絡,陶瓷晶振實現了動態溫度補償。在 - 40℃至 125℃的典型工況下,頻率溫度系數可控制在 ±2ppm 以內,當溫度劇烈波動(如每分鐘變化 20℃)時,頻率瞬態偏差仍能穩定在 ±0.5ppm,確保電路時序不受環境溫度驟變影響。這種特性使其在極寒地區的戶外監測設備中,即便遭遇 - 50℃低溫,仍能為傳感器提供時鐘;在工業熔爐周邊 150℃的高溫環境里,可為 PLC 控制器維持穩定的運算基準。

以壓電陶瓷為主要原料的高性能陶瓷晶振,憑借材料本身的獨特特性與精細制造工藝,展現出優越的性能。作為關鍵原料的壓電陶瓷(如鋯鈦酸鉛體系),經配方優化使壓電系數 d33 提升至 500pC/N 以上,介電常數穩定在 2000-3000 區間,為高效能量轉換奠定基礎 —— 當施加交變電場時,陶瓷振子能產生高頻機械振動,其能量轉換效率比普通壓電材料高 30%。精心打造體現在全生產鏈路的控制:原料純度達 99.9% 的陶瓷粉末經納米級球磨(粒徑控制在 50-100nm),確保成分均勻性;采用等靜壓成型技術使生坯密度偏差 < 1%,經 1200℃恒溫燒結(溫差波動 ±1℃)形成致密微晶結構,晶粒尺寸穩定在 2-3μm;振子切割精度達 ±0.5μm,配合激光微調實現頻率偏差 <±0.1ppm。陶瓷晶振具備高穩定性、高精度,能在極端環境輸出穩定頻率,陶瓷晶振實力非凡。

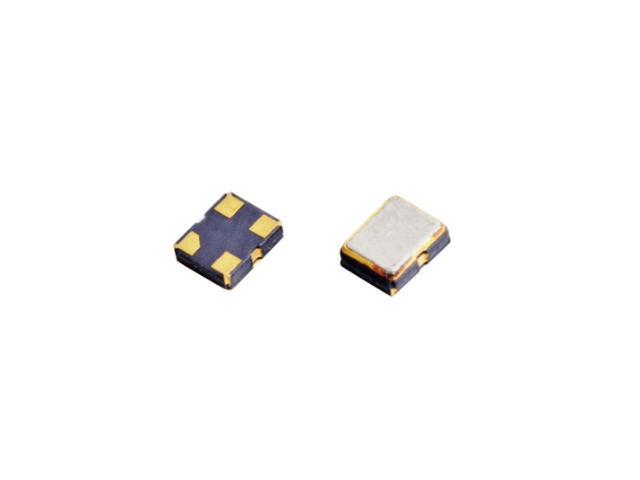

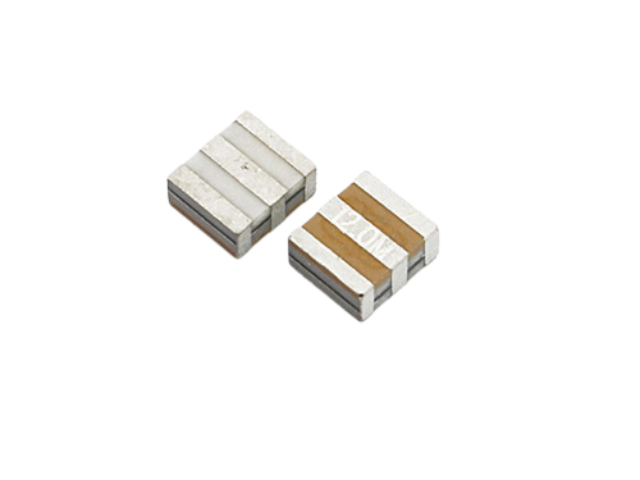

陶瓷晶振憑借小型化、輕量化、薄型化的優勢,成為電子產品向微型化發展的關鍵支撐元件。在小型化方面,其采用晶圓級封裝工藝,實現 1.0×0.8mm、0.8×0.6mm 的超微型尺寸,較傳統石英晶體(3.2×2.5mm)體積縮減 80% 以上,只為米粒大小的 1/3,可輕松嵌入智能戒指、耳道式助聽器等微型設備的狹小空間。輕量化特性同樣突出,單顆晶振重量低至 3-5mg,比同規格石英晶體輕 60%,相當于 3 根頭發的重量。這種輕盈特性在可穿戴設備中尤為關鍵:搭載陶瓷晶振的智能手環整體重量可降低 5%,運動時的佩戴壓迫感減輕;無人機的微型傳感器模塊因采用輕量化晶振,續航時間延長 10%。黑色陶瓷面上蓋,具備避光與電磁隔離效果的陶瓷晶振。TXC陶瓷晶振哪里有

陶瓷封裝的晶振,氣密性佳,能有效防止污染物進入,延長使用壽命。四川KDS陶瓷晶振生產

陶瓷晶振的尺寸只為常用石英晶體的一半,以小巧特性展現出優勢,成為小型化電子設備的理想選擇。常用石英晶體的標準封裝多為 3.2×2.5mm 或 2.5×2.0mm,而陶瓷晶振通過材料優化與結構創新,實現 1.6×1.2mm、1.2×1.0mm 等微型封裝,體積縮減 50% 以上,厚度可控制在 0.5mm 以內,完美適配超薄設備設計。這種小巧特性為電路布局帶來極大便利:在智能手表的主板上,1.2×1.0mm 的陶瓷晶振可節省 40% 的安裝空間,為電池與傳感器模塊預留更多位置;藍牙耳機的充電盒控制板中,其微型化設計使 PCB 面積壓縮至 0.8cm2,支持更緊湊的腔體結構。重量方面,陶瓷晶振單顆只 5-8mg,較同規格石英晶體輕 30%,在可穿戴設備中能有效降低整體重量,提升佩戴舒適度。四川KDS陶瓷晶振生產

- 石家莊TXC有源晶振應用 2025-09-20

- 無錫揚興有源晶振廠家 2025-09-20

- 西安NDK有源晶振采購 2025-09-20

- 重慶YXC有源晶振代理商 2025-09-20

- 佛山YXC有源晶振多少錢 2025-09-20

- 肇慶NDK有源晶振價格 2025-09-20

- 邯鄲揚興有源晶振 2025-09-20

- 杭州揚興有源晶振廠家 2025-09-20

- 佛山有源晶振多少錢 2025-09-20

- 石家莊YXC有源晶振 2025-09-20

- 廣州低電容ESD二極管市場報價 2025-09-20

- INFIENON/英飛凌IRFP2907PBF代理商價格推薦 2025-09-20

- 深圳多功能拖鏈廠家供應 2025-09-20

- 220V時間繼電器廠家價格 2025-09-20

- 金華雙擺臂勻膠顯影機 2025-09-20

- 濟南工業級開發板 2025-09-20

- 閃光燈igbt 2025-09-20

- 工業交換機芯片通信芯片價格更新 2025-09-20

- 嘉定區進口配電開關推薦廠家 2025-09-20

- 廣東光子面罩組裝 2025-09-20