北京安川機器人

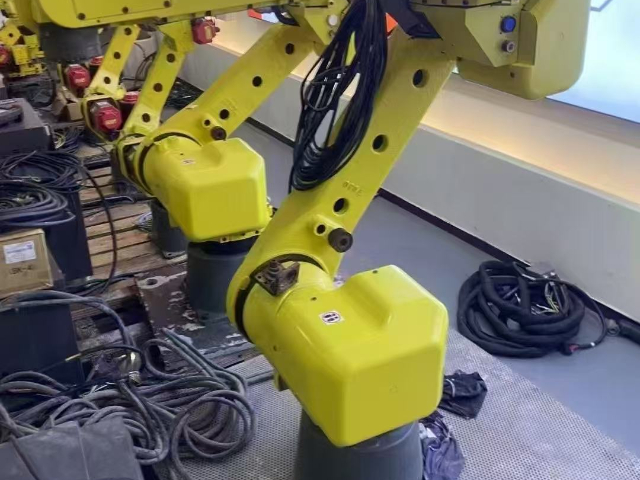

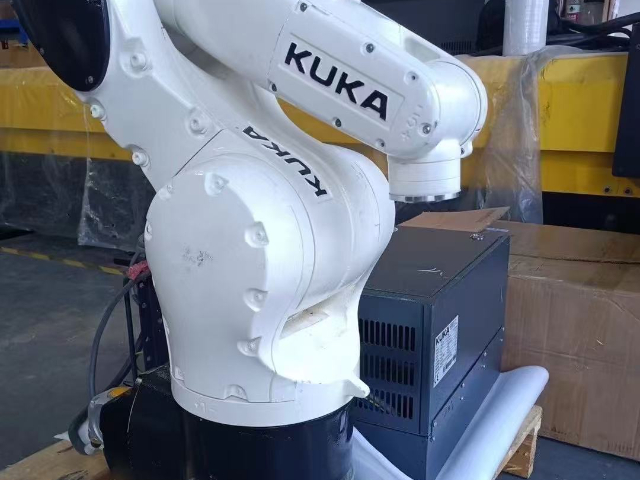

面對工業機器人突發故障,達志打造“遠程預判+就近響應+精細修復”的全鏈條應急服務體系,從根源降低停線損失。我們依托覆蓋全國的服務網絡,建立三級響應機制:廣東地區4小時內工程師攜專享備件(適配ABB、KUKA、FANUC等主流品牌)到場,華南地區8小時內完成現場部署,全國其他區域24小時內通過“飛滴直達”物流實現備件與人員同步抵達。在故障處理前,15分鐘內接通的技術熱線會先通過遠程診斷系統讀取報警代碼,初步定位簡單問題(如程序報錯、傳感器接觸不良),通過電話指導1小時內即可解決;針對復雜故障(如驅動模塊損壞、電機卡滯),工程師到場后會采用“部件更換+精度校準+試產驗證”的標準化流程,確保修復后設備性能與本體一致性達98%以上。同時,達志專享備件庫儲備超2000萬元**部件,涵蓋驅動模塊、伺服電機、SMB板等關鍵元件,無需等待原廠調貨,進一步縮短修復周期。無論是凌晨突發的焊接機器人主軸故障,還是節假日期間的分揀機器人信號中斷,達志7×24小時的應急服務始終在線,讓企業無需為突發故障焦慮,真正實現“故障有人管、生產不中斷”。工業機器人是工業自動化與智能制造的重要部分,應用廣、前景闊,達志提供全周期技術服務助力其發揮價值。北京安川機器人

工業機器人長期高負荷運行后,若缺乏規律維護,易出現關節磨損、潤滑油變質等問題,進而導致故障停機。達志針對這一痛點,推出標準化的機器人預防性維護服務,適配ABB、KUKA、發那科等主流品牌。維護時,工程師會先對機器人機械結構進行***檢查,拆解關節部件查看軸承磨損程度,更換老化的密封件以防止潤滑油泄漏;電氣系統方面,清理控制柜粉塵、檢測線路絕緣性,避免短路隱患;潤滑環節則根據機器人工況(如焊接、搬運)更換對應型號的**潤滑脂——焊接場景用耐高溫潤滑脂,食品車間用衛生級潤滑脂。某機械廠的6臺ABB搬運機器人,此前因未定期維護,每月平均停機2-3次,經達志每半年一次的預防性維護后,停機次數降至每月次以內,設備使用壽命預計延長2年,既減少了突發故障帶來的生產損失,也降低了長期運維成本。 機器人數據采集和處理達志供 ABB/KUKA 機器人,租售皆可,4 小時應急響應,助企業穩定推進自動化生產。

達志針對 ABB、KUKA、發那科等主流品牌機器人,構建 “品牌適配 + 流程標準化” 的安裝調試體系,確保設備快速精細落地。服務流程涵蓋前期場地勘測(根據機器人底座尺寸規劃安裝空間,預留電纜布線通道)、基礎固定(采用水平儀校準底座,誤差控制在 0.1mm 內,避免運行震動)、電氣連接(逐一核對本體與控制柜電纜接口,檢測信號傳輸穩定性)、零點校準(手動回歸機械原點后,通過示教器反復調試參數,確保重復定位精度達 ±0.03mm 內)、程序適配(根據生產需求編寫基礎運行程序,如零件搬運路徑、焊接參數預設)、試產驗證(連續運行 24 小時,監測設備負載、溫度等指標)六大**環節。通過這套流程,原本需要 3-5 天的機器人投產周期可縮短至 1-2 天,尤其適配電子元件組裝、小型零件焊接等對精度要求高的場景,幫助企業快速銜接現有產線,避免因安裝調試延誤導致的產能損失,同時為后續設備穩定運行筑牢基礎。

達志以“預防優于修復”為**,打造適配全場景的機器人預防性保養服務,通過系統化養護讓設備長期保持高效穩定狀態。保養周期嚴格遵循“機器人運行6000小時或1年首保,之后每12個月定期保養”的行業標準,內容覆蓋機械、電氣、潤滑三大**系統:機械層面,拆解關節部件檢測軸承磨損度,更換老化密封件,用激光干涉儀校準運動精度,確保偏差控制在±;電氣層面,清理控制柜粉塵、檢測線路絕緣性,測試控制器散熱功能,避免高溫導致的元件過載;潤滑環節則根據工況定制適配方案——食品廠冷庫機器人選用-30℃抗凍潤滑脂,焊接機器人加注耐高溫合成脂,確保**部件長效運轉。針對不同行業特性,達志還提供專項附加服務:3C電子行業機器人增加視覺系統校準,汽車焊接場景重點清理焊槍飛濺物,物流分揀機器人強化夾爪磨損檢測。經達志保養后的機器人,故障率平均降低60%以上,設備使用壽命延長2-3年,同時避免因突發停機導致的訂單延誤與產能損失。對企業而言,預防性保養不是額外開支,而是用可控成本換取生產穩定性的“性價比之選”。 達志二手機器人經嚴檢,帶調試享 1 年質保,低門檻助力企業入自動化。

針對3C電子、醫療器械、汽車零部件等行業的高精度作業需求,達志提供機器人視覺系統集成服務,通過“傳感器選型+標定校準+程序優化”,讓機器人具備“精細識別+穩定定位”能力。根據工件特性(尺寸、材質、形狀)定制視覺方案:微小零件(如芯片、電阻,尺寸≤2mm×3mm)選用高分辨率2D相機,識別精度達±0.005mm;大型異形工件(如汽車車架、醫療器械外殼)選用3D結構光相機,精細捕捉三維輪廓;反光/透明工件(如玻璃、塑料件)搭配偏振光鏡頭,消除反光干擾。集成過程中,達志工程師會通過標定板建立視覺坐標與機器人運動坐標的對應關系,消除定位偏差;優化圖像采集參數(曝光時間、對比度閾值)與識別算法,確保工件識別準確率≥99.8%;編寫視覺引導程序,讓機器人根據視覺信號自動調整抓取位置或作業路徑,無需人工輔助對位。集成后,機器人可完成微小件分揀、異形件裝配、高精度焊接等復雜任務,作業精度較傳統方式提升3-5倍,不良率降低至0.1%以下。無論是手機主板芯片裝配,還是汽車零部件焊接定位,達志視覺系統都能讓機器人“看得準、做得精”,大幅提升生產效率與產品質量。達志機器人預防性保養,6000 小時換油 + 查部件,降故障還能延長設備壽命。濟南ABB工業機器人維修保養

機器人突發故障找達志,7×24 小時熱線,華南 8 小時內工程師帶備件到場。北京安川機器人

3C電子行業的機器人調試,堪稱“針尖上跳舞”——手機主板的芯片裝配、攝像頭模組的貼合,都需要±,哪怕一絲偏差都可能導致產品報廢。而達志在3C電子機器人調試中的“細節控”,正是確保精度達標的**。某手機主板廠引進發那科LRMate200iD機器人后,因調試不當出現芯片焊接偏移問題,不良率高達。達志工程師到場后,從三個細節突破:首先校準視覺系統,用高分辨率標定板修正相機與機器人的坐標偏差,確保芯片定位誤差≤;其次優化機器人運動參數,降低Z軸下降速度,避免高速下的慣性偏移;***調整焊接溫度曲線,配合機器人的精細走位,減少熱變形對精度的影響。經過3天的精細調試,該機器人焊接不良率驟降至,單日產能提升15%。達志還為工廠操作人員提供了針對性培訓,講解日常精度維護要點,確保長期穩定運行——這種“調試+賦能”的模式,讓3C電子企業的機器人不僅“調得準”,更能“用得穩”。 北京安川機器人

- 廣西發那科協作機器人工業機器人銷售維修電話 2025-09-20

- 湖北abb碼垛機器人工業機器人銷售激光加追蹤 2025-09-20

- 廣東安川碼垛機器人工業機器人銷售維修電話 2025-09-20

- 廣東發那科焊接機器人工業機器人銷售性價比 2025-09-20

- 上海工業機器人技術服務激光加追蹤 2025-09-20

- 山東川崎機器人工業機器人技術服務后綴 2025-09-20

- 山西庫卡機器人工業機器人技術服務設備緊急維修 2025-09-20

- 陜西發那科 LR Mate 200iD工業機器人銷售維修電話 2025-09-20

- 廣州ABB機器人工業機器人銷售售后服務 2025-09-20

- 北京安川機器人 2025-09-20

- 成人失語癥康復設備哪里有 2025-09-20

- 貴州雙組分點膠機有什么特點 2025-09-20

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- 貴州國家標準蝶閥定制 2025-09-20

- 24伏房車空調品牌 2025-09-20

- 上海差殼平衡機多少錢 2025-09-20

- 安徽驅動器零售價 2025-09-20

- 安徽海寶高壓冷卻循環水泵銷售價格 2025-09-20

- 黑龍江水處理環保設備生產商 2025-09-20

- 湖州五軸 協作機器人廠家 2025-09-20