浦東新區(qū)加工可靠性分析標準

可靠性分析擁有多種常用的方法和工具,每種方法都有其適用的場景和特點。故障模式與影響分析(FMEA)是一種系統(tǒng)化的方法,它通過對產(chǎn)品各個組成部分的潛在故障模式進行識別和評估,分析這些故障模式對產(chǎn)品整體性能的影響程度,從而確定關(guān)鍵的故障模式和薄弱環(huán)節(jié)。例如,在汽車發(fā)動機的設(shè)計階段,工程師們會運用FMEA方法,對發(fā)動機的各個零部件,如活塞、氣缸、曲軸等進行詳細分析,找出可能導致發(fā)動機故障的模式,并制定相應(yīng)的預防措施。故障樹分析(FTA)則是一種從結(jié)果出發(fā),逐步追溯導致故障發(fā)生的原因的邏輯分析方法。它通過構(gòu)建故障樹,將復雜的故障事件分解為一系列基本事件,幫助分析人員清晰地了解故障產(chǎn)生的原因和途徑。可靠性預計和分配是可靠性分析中的重要環(huán)節(jié),通過對產(chǎn)品的可靠性指標進行預計和合理分配,確保產(chǎn)品在設(shè)計和制造過程中能夠滿足整體的可靠性要求。此外,還有一些專業(yè)的軟件工具,如ReliaSoft、Weibull++等,這些工具能夠幫助工程師們更高效地進行可靠性分析和數(shù)據(jù)處理。電梯可靠性分析嚴格保障乘客上下運行安全。浦東新區(qū)加工可靠性分析標準

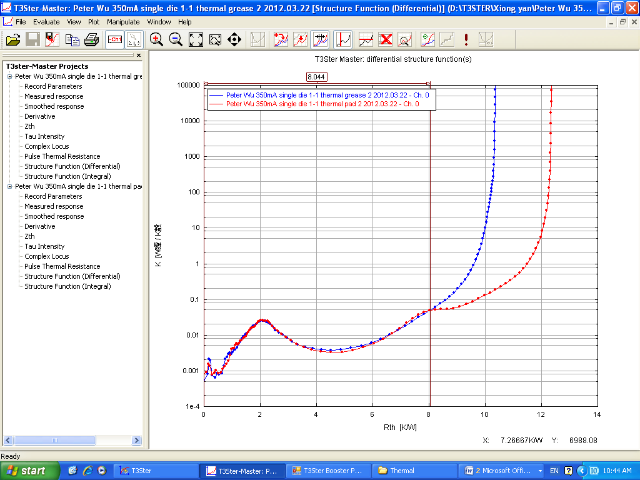

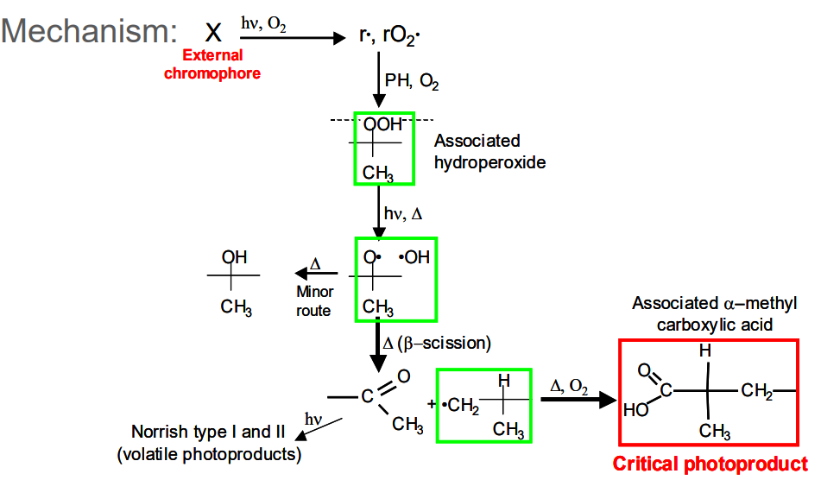

產(chǎn)品設(shè)計階段是可靠性控制的黃金窗口。通過可靠性建模與仿真,工程師可在虛擬環(huán)境中模擬產(chǎn)品全生命周期的應(yīng)力條件(如溫度、振動、腐蝕),提前識別潛在故障。例如,在半導體芯片設(shè)計中,通過熱-力耦合仿真分析封裝材料的熱膨脹系數(shù)匹配性,可避免因熱應(yīng)力導致的焊點斷裂;在醫(yī)療器械開發(fā)中,通過加速壽命試驗(ALT)模擬人體環(huán)境對植入物的長期腐蝕作用,優(yōu)化材料表面處理工藝。此外,設(shè)計階段還需考慮冗余設(shè)計與降額設(shè)計。以服務(wù)器為例,采用雙電源冗余設(shè)計后,即使單個電源故障,系統(tǒng)仍可正常運行,可靠性提升10倍以上;而將電容工作電壓降額至額定值的60%,可使其壽命延長至設(shè)計值的5倍。這些策略通過“主動防御”降低故障概率,明顯提升產(chǎn)品市場競爭力。寶山區(qū)國內(nèi)可靠性分析簡介電池管理系統(tǒng)可靠性分析防止過充過放引發(fā)危險。

智能可靠性分析的技術(shù)體系構(gòu)建于三大支柱之上:數(shù)據(jù)驅(qū)動建模、知識圖譜融合與實時動態(tài)優(yōu)化。數(shù)據(jù)驅(qū)動方面,長短期記憶網(wǎng)絡(luò)(LSTM)和Transformer模型在處理時間序列數(shù)據(jù)(如設(shè)備傳感器數(shù)據(jù))時表現(xiàn)出色,能夠捕捉長期依賴關(guān)系并預測剩余使用壽命(RUL)。知識圖譜則通過結(jié)構(gòu)化專門人員經(jīng)驗與物理規(guī)律,為模型提供可解釋的決策依據(jù),例如在航空航天領(lǐng)域,將材料疲勞公式與歷史故障案例結(jié)合,構(gòu)建混合推理系統(tǒng)。動態(tài)優(yōu)化層面,強化學習算法使系統(tǒng)能夠根據(jù)實時反饋調(diào)整維護策略,如谷歌數(shù)據(jù)中心通過深度強化學習優(yōu)化冷卻系統(tǒng),在保證可靠性的同時降低能耗15%。這些技術(shù)的協(xié)同應(yīng)用,使智能可靠性分析具備了自適應(yīng)、自學習的能力。

金屬材料廣泛應(yīng)用于航空航天、汽車制造、機械工程、電子設(shè)備等眾多關(guān)鍵領(lǐng)域,其可靠性直接關(guān)系到整個產(chǎn)品或系統(tǒng)的性能、安全性和使用壽命。在航空航天領(lǐng)域,飛機結(jié)構(gòu)中的金屬部件承受著巨大的載荷、復雜的應(yīng)力以及極端的環(huán)境條件,如高溫、低溫、高濕度和強腐蝕等。一旦金屬材料出現(xiàn)可靠性問題,可能導致飛機結(jié)構(gòu)失效,引發(fā)嚴重的空難事故。在汽車制造中,發(fā)動機、傳動系統(tǒng)等關(guān)鍵部件多由金屬制成,金屬的可靠性影響著汽車的動力性能、行駛安全和使用壽命。隨著科技的不斷發(fā)展,對金屬材料的性能要求越來越高,金屬可靠性分析成為確保產(chǎn)品質(zhì)量和安全的重要環(huán)節(jié)。通過對金屬材料進行可靠性分析,可以提前發(fā)現(xiàn)潛在的問題,采取有效的改進措施,提高產(chǎn)品的可靠性和穩(wěn)定性,降低故障發(fā)生的概率,減少經(jīng)濟損失和社會危害。統(tǒng)計電動工具續(xù)航時間與故障次數(shù),評估工具使用可靠性。

可靠性分析方法可分為定性分析與定量分析兩大類。定性方法以FMEA(失效模式與影響分析)為一部分,通過專業(yè)人員評審識別潛在失效模式、原因及后果,并計算風險優(yōu)先數(shù)(RPN)以確定改進優(yōu)先級。例如,在半導體封裝中,F(xiàn)MEA可發(fā)現(xiàn)“引腳氧化”可能導致開路失效,進而推動工藝中增加等離子清洗步驟。定量方法則依托統(tǒng)計模型與實驗數(shù)據(jù),常見工具包括:壽命分布模型:如威布爾分布(Weibull)用于描述機械部件磨損失效,指數(shù)分布(Exponential)適用于電子元件偶然失效;加速壽命試驗(ALT):通過高溫、高濕、高壓等應(yīng)力條件縮短測試周期,外推正常工況下的壽命(如LED燈具通過85℃/85%RH試驗預測10年光衰);蒙特卡洛模擬:輸入材料參數(shù)、工藝波動等隨機變量,模擬產(chǎn)品性能分布(如電池容量衰減預測);可靠性增長模型:如Duane模型分析測試階段故障率變化,指導改進資源分配。現(xiàn)代工具鏈已實現(xiàn)自動化分析,如Minitab、ReliaSoft等軟件可集成FMEA、ALT數(shù)據(jù)并生成可視化報告,明顯提升分析效率。

統(tǒng)計設(shè)備故障維修時長與頻率,計算平均無故障時間,評估可靠性。浙江加工可靠性分析用戶體驗

對電源適配器進行過載保護測試,評估供電可靠性。浦東新區(qū)加工可靠性分析標準

可靠性分析是工程技術(shù)與系統(tǒng)科學領(lǐng)域中用于評估和優(yōu)化產(chǎn)品、系統(tǒng)或過程在規(guī)定條件下完成規(guī)定功能的能力的重要方法。其關(guān)鍵目標是通過量化指標(如可靠度、失效率、平均無故障時間等)揭示系統(tǒng)潛在薄弱環(huán)節(jié),為設(shè)計改進、維護策略制定和風險管控提供科學依據(jù)。可靠性分析不僅關(guān)注單一組件的耐用性,更強調(diào)系統(tǒng)整體在復雜環(huán)境下的協(xié)同工作能力。例如,航空航天領(lǐng)域中,火箭發(fā)動機的可靠性分析需綜合考慮材料疲勞、熱應(yīng)力、振動等多因素耦合效應(yīng);在電子設(shè)備領(lǐng)域,則需通過加速壽命試驗模擬極端溫度、濕度條件下的性能衰減規(guī)律。隨著物聯(lián)網(wǎng)和人工智能技術(shù)的發(fā)展,現(xiàn)代可靠性分析正從傳統(tǒng)靜態(tài)評估轉(zhuǎn)向動態(tài)實時監(jiān)測,通過大數(shù)據(jù)分析實現(xiàn)故障預測與健康管理(PHM),明顯提升了復雜系統(tǒng)的運維效率。浦東新區(qū)加工可靠性分析標準

- 崇明區(qū)智能可靠性分析產(chǎn)業(yè) 2025-09-20

- 江蘇國內(nèi)可靠性分析用戶體驗 2025-09-20

- 長寧區(qū)什么是可靠性分析產(chǎn)業(yè) 2025-09-20

- 崇明區(qū)可靠性分析簡介 2025-09-20

- 奉賢區(qū)制造LED失效分析功能 2025-09-20

- 閔行區(qū)制造可靠性分析功能 2025-09-20

- 金山區(qū)附近可靠性分析結(jié)構(gòu)圖 2025-09-20

- 浦東新區(qū)加工可靠性分析結(jié)構(gòu)圖 2025-09-19

- 松江區(qū)附近可靠性分析服務(wù) 2025-09-19

- 上海可靠性分析案例 2025-09-19

- 黑龍江水處理環(huán)保設(shè)備生產(chǎn)商 2025-09-20

- 湖州五軸 協(xié)作機器人廠家 2025-09-20

- 惠山區(qū)附近防滑腳踏板設(shè)備規(guī)格尺寸 2025-09-20

- Y-MELF-7.5KW-4P-B5/132 電機磨煤機油站備件售后服務(wù) 2025-09-20

- 中心出水型平旋盤品牌哪家好 2025-09-20

- 附近哪里有鐵通清整翻新操作 2025-09-20

- 青浦區(qū)國內(nèi)土壤修復服務(wù)哪家好 2025-09-20

- 云南工程金屬切削機床制造 2025-09-20

- 吳江區(qū)購買CNC數(shù)控車床按需定制 2025-09-20

- 常熟燃料電池車用儲氫模擬設(shè)備推薦廠家 2025-09-20