崇明區可靠性分析簡介

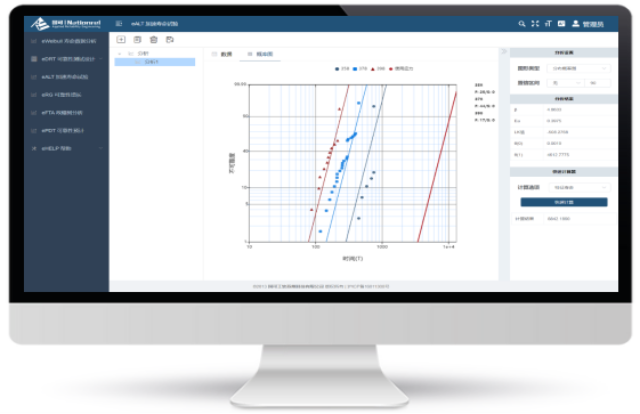

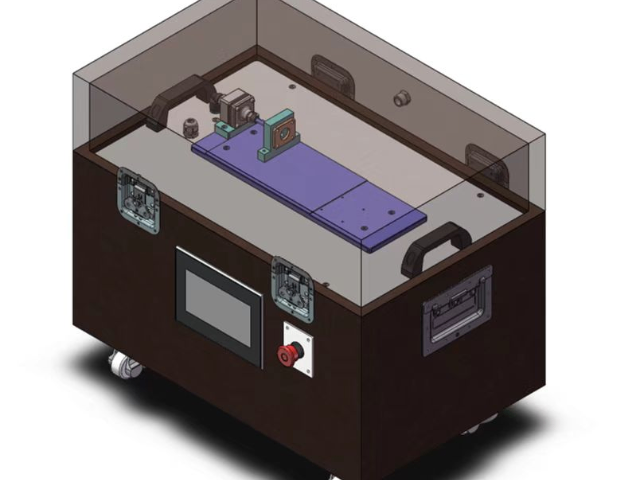

金屬可靠性分析有多種常用的方法。失效模式與影響分析(FMEA)是一種系統化的方法,通過對金屬部件可能出現的失效模式進行識別和評估,分析每種失效模式對產品性能和安全的影響程度,并確定關鍵的失效模式和薄弱環節。例如,在分析汽車發動機連桿的可靠性時,運用FMEA方法可以識別出連桿可能出現的斷裂、磨損等失效模式,評估這些失效模式對發動機工作的影響,從而有針對性地采取改進措施。故障樹分析(FTA)則是從結果出發,逐步追溯導致金屬失效的原因的邏輯分析方法。它通過構建故障樹,將復雜的失效事件分解為一系列基本事件,幫助分析人員清晰地了解失效產生的原因和途徑。可靠性試驗也是金屬可靠性分析的重要手段,包括加速壽命試驗、環境試驗、疲勞試驗等。加速壽命試驗可以在較短的時間內模擬金屬在長期使用過程中的老化過程,預測金屬的壽命;環境試驗可以模擬金屬在實際使用中遇到的各種環境條件,評估金屬的耐環境性能;疲勞試驗可以研究金屬在交變載荷作用下的疲勞特性,為金屬的疲勞設計提供依據。檢查起重機鋼絲繩磨損與斷絲情況,評估吊裝安全性與可靠性。崇明區可靠性分析簡介

在產品制造階段,可靠性分析有助于確保產品質量的一致性和穩定性。制造過程中的各種因素,如原材料質量、加工工藝、設備精度等都會影響產品的可靠性。通過對制造過程進行可靠性監控和分析,可以及時發現生產過程中的異常情況,采取相應的糾正措施,防止不合格產品的產生。例如,在汽車制造企業中,會對生產線的各個環節進行嚴格的質量控制和可靠性檢測,確保每一輛汽車都符合可靠性標準。在產品使用階段,可靠性分析可以為產品的維護和維修提供科學依據。通過對產品的運行數據進行實時監測和分析,了解產品的實際使用狀況和可靠性變化趨勢,預測產品可能出現的故障,提前制定維護計劃,進行預防性維修。這樣可以避免因突發故障導致的生產中斷和設備損壞,提高產品的使用效率和壽命。虹口區智能可靠性分析案例全生命周期中,可靠性分析貫穿產品設計到報廢環節。

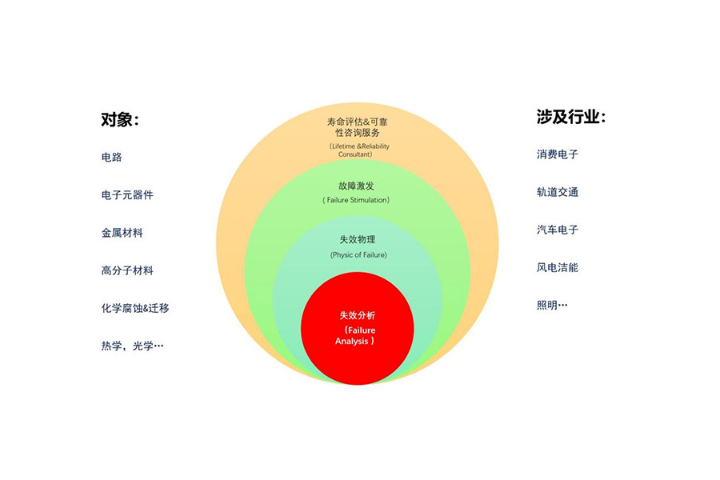

可靠性分析具有明顯的系統性與綜合性特點。它并非孤立地看待產品或系統的某一個部件,而是將整個產品或系統視為一個有機的整體。從系統的角度來看,任何一個組成部分的故障都可能對整個系統的性能和可靠性產生影響。例如,在一架飛機的設計中,發動機、機翼、起落架等各個子系統相互關聯、相互影響。可靠性分析需要綜合考慮這些子系統之間的相互作用,評估它們在各種工況下的協同工作能力。同時,可靠性分析還綜合了多個學科的知識和技術,包括工程力學、電子學、材料科學、統計學等。在分析電子產品的可靠性時,既要考慮電子元件的電氣性能,又要關注其機械結構、散熱情況以及所使用材料的耐久性等因素。通過這種系統性和綜合性的分析方法,能夠更多方面、準確地評估產品或系統的可靠性,為設計和改進提供科學依據。

可靠性改進需投入資源,而可靠性經濟性分析能幫助企業量化投入產出比,做出科學決策。成本-效益分析(CBA)通過計算可靠性提升帶來的收益(如減少維修成本、避免召回損失、提升品牌價值)與投入成本(如設計優化、試驗驗證、冗余設計)的差值,評估項目可行性。例如,某風電設備廠商在研發新一代主軸軸承時,面臨兩種方案:方案A采用普通鋼材,成本低但壽命短(10年),需在15年生命周期內更換一次;方案B采用高合金鋼,成本高20%但壽命長達20年,無需更換。通過CBA分析發現,方案B雖初期成本高,但可節省更換費用及停機損失,凈收益比方案A高15%。此外,風險優先數(RPN)在FMEA中的應用能幫助企業優先解決高風險故障模式。例如,某醫療器械企業通過RPN排序發現,輸液泵的“流量不準”故障模式(嚴重度=9,發生概率=0.1,探測度=5,RPN=45)風險高于“按鍵失靈”(RPN=30),因此將資源優先投入流量傳感器的冗余設計,明顯降低了臨床使用風險。軸承可靠性分析關注磨損程度和潤滑效果影響。

展望未來,上海擎奧檢測技術有限公司將繼續秉承專業、創新、服務的理念,不斷提升自身的可靠性分析能力和水平。隨著科技的不斷進步和市場的不斷變化,產品的可靠性要求越來越高,可靠性分析工作也面臨著新的挑戰和機遇。公司將加大對新技術、新方法的研究和應用,如人工智能、大數據等技術在可靠性分析中的應用,提高分析的效率和準確性。同時,公司將進一步加強與客戶的合作與交流,深入了解客戶的需求,為客戶提供更加個性化、專業化的可靠性分析服務。此外,公司還將積極參與行業標準的制定和推廣,為推動可靠性分析行業的健康發展貢獻自己的力量。相信在公司全體員工的共同努力下,上海擎奧檢測技術有限公司將在可靠性分析領域取得更加輝煌的成就。發動機可靠性分析關乎整車動力和油耗表現。青浦區制造可靠性分析用戶體驗

芯片可靠性分析需檢測封裝工藝和散熱性能。崇明區可靠性分析簡介

智能可靠性分析的技術體系構建于三大支柱之上:數據驅動建模、知識圖譜融合與實時動態優化。數據驅動方面,長短期記憶網絡(LSTM)和Transformer模型在處理時間序列數據(如設備傳感器數據)時表現出色,能夠捕捉長期依賴關系并預測剩余使用壽命(RUL)。知識圖譜則通過結構化專門人員經驗與物理規律,為模型提供可解釋的決策依據,例如在航空航天領域,將材料疲勞公式與歷史故障案例結合,構建混合推理系統。動態優化層面,強化學習算法使系統能夠根據實時反饋調整維護策略,如谷歌數據中心通過深度強化學習優化冷卻系統,在保證可靠性的同時降低能耗15%。這些技術的協同應用,使智能可靠性分析具備了自適應、自學習的能力。崇明區可靠性分析簡介

- 崇明區智能可靠性分析產業 2025-09-20

- 江蘇國內可靠性分析用戶體驗 2025-09-20

- 長寧區什么是可靠性分析產業 2025-09-20

- 崇明區可靠性分析簡介 2025-09-20

- 奉賢區制造LED失效分析功能 2025-09-20

- 閔行區制造可靠性分析功能 2025-09-20

- 虹口區什么是可靠性分析服務 2025-09-20

- 金山區附近可靠性分析結構圖 2025-09-20

- 浦東新區加工可靠性分析結構圖 2025-09-19

- 松江區附近可靠性分析服務 2025-09-19

- 安徽海寶高壓冷卻循環水泵銷售價格 2025-09-20

- 黑龍江水處理環保設備生產商 2025-09-20

- 湖州五軸 協作機器人廠家 2025-09-20

- 惠山區附近防滑腳踏板設備規格尺寸 2025-09-20

- 防城港液壓三相電機批發廠家 2025-09-20

- Y-MELF-7.5KW-4P-B5/132 電機磨煤機油站備件售后服務 2025-09-20

- 杭州錫青銅螺母升降升降機多少錢 2025-09-20

- 中心出水型平旋盤品牌哪家好 2025-09-20

- 附近哪里有鐵通清整翻新操作 2025-09-20

- 青浦區國內土壤修復服務哪家好 2025-09-20