韶關氧化鋁陶瓷金屬化類型

陶瓷金屬化:電子領域的變革力量在電子領域,陶瓷金屬化發揮著舉足輕重的作用。陶瓷本身具備高絕緣性、低熱膨脹系數以及良好的化學穩定性,但缺乏導電性。金屬化處理為其賦予導電能力,讓陶瓷得以在電路中大展身手。在電子封裝環節,陶瓷金屬化基板成為關鍵組件。其高熱導率可迅速導出芯片運行產生的熱量,有效防止芯片過熱,確保電子設備穩定運行。同時,與芯片材料相近的熱膨脹系數,避免了因溫差導致的熱應力損壞,**提升了芯片的可靠性。在高頻電路中,陶瓷金屬化基片憑借低介電常數,降低了信號傳輸損耗,保障信號高效、穩定傳輸,推動電子設備向小型化、高性能化發展,為5G通信、人工智能等前沿技術的硬件升級提供有力支撐。陶瓷金屬化,在陶瓷封裝領域,保障氣密性與穩定性。韶關氧化鋁陶瓷金屬化類型

真空陶瓷金屬化賦予陶瓷非凡的導電性能,為電子元件發展注入強大動力。在功率半導體模塊中,陶瓷基板承載芯片并實現電氣連接,金屬化后的陶瓷表面形成連續、低電阻的導電通路。金屬原子有序排列,電子可順暢遷移,減少了傳輸過程中的能量損耗與發熱現象。對比未金屬化陶瓷,其電阻可降低幾個數量級,滿足高功率、大電流工況需求。例如新能源汽車的功率模塊,采用真空陶瓷金屬化基板,保障電能高效轉化與傳輸,提升驅動系統效率,助力車輛續航里程增長,推動電動汽車產業邁向新高度。茂名銅陶瓷金屬化焊接陶瓷金屬化,推動 IGBT 模塊性能升級,助力行業發展。

在戶外、化工等惡劣環境下,真空陶瓷金屬化成為陶瓷制品的 “防腐鎧甲”。對于海洋探測設備中的傳感器外殼,長期接觸海水、鹽霧,普通陶瓷易被侵蝕,導致性能劣化。金屬化后,表面金屬膜層(如鎳、鉻合金層)形成致密防護,阻擋氯離子、水分子等侵蝕介質滲透。同時,金屬與陶瓷界面處的化學鍵能抑制腐蝕反應向陶瓷內部蔓延,確保傳感器在復雜海洋環境下精細測量。類似地,化工管道內襯陶瓷經金屬化處理,可耐受酸堿腐蝕,延長管道使用壽命,降低維護成本,保障化工生產連續穩定運行。

電鍍金屬化工藝介紹 電鍍金屬化工藝是在直流電場作用下,使鍍液中的金屬離子在陶瓷表面發生電沉積,從而形成金屬化層。不過,由于陶瓷本身不導電,需要先對其進行特殊預處理。流程方面,首先對陶瓷進行粗化處理,增加表面積與粗糙度,接著進行敏化和活化操作。敏化是讓陶瓷表面吸附一層易被氧化的物質,活化則是在陶瓷表面沉積一層催化活性金屬,使陶瓷表面具備導電能力。之后將預處理好的陶瓷作為陰極,放入含有金屬離子的電鍍液中,在陽極和陰極間施加一定電壓,電鍍液中的金屬離子在電場力作用下向陰極(陶瓷)移動并沉積,逐漸形成均勻的金屬鍍層。電鍍金屬化工藝能精確控制鍍層厚度與成分,鍍層具有良好的耐腐蝕性和裝飾性。在衛浴陶瓷、珠寶飾品等領域應用較多,比如為陶瓷衛浴產品鍍上鉻層,提升其光澤度與抗污能力;為陶瓷珠寶飾品鍍貴金屬,增強美觀價值。 陶瓷金屬化的薄膜法(如濺射)可制備精密金屬圖案,滿足高頻電路對布線精度的需求。

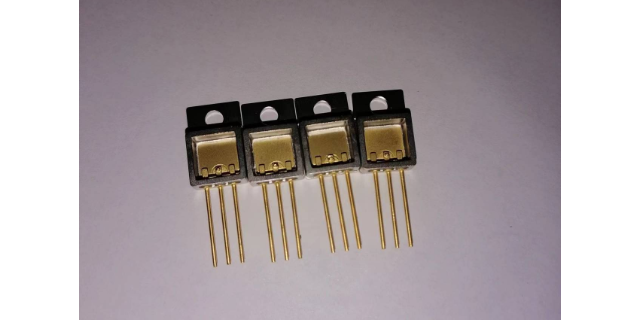

展望未來,真空陶瓷金屬化將持續賦能新能源、航天等高科技前沿領域。在氫燃料電池中,陶瓷電解質隔膜金屬化后增強質子傳導效率,降低電池內阻,提升發電功率,加速氫能商業化進程。航天飛行器熱控系統,金屬化陶瓷熱輻射器準確調控熱量散發,適應太空極端溫度變化,保障艙內儀器穩定運行。隨著納米技術、量子材料與真空陶瓷金屬化工藝深度融合,有望開發出具備超常性能的新材料,為解決人類面臨的能源、環境等挑戰提供創新性解決方案,開啟科技發展新篇章。陶瓷金屬化部件多數用于真空器件、傳感器、微波元件等領域。韶關氧化鋁陶瓷金屬化類型

進行陶瓷金屬化,需先煮洗陶瓷,再涂敷金屬,經高溫氫氣燒結、鍍鎳、焊接等步驟完成。韶關氧化鋁陶瓷金屬化類型

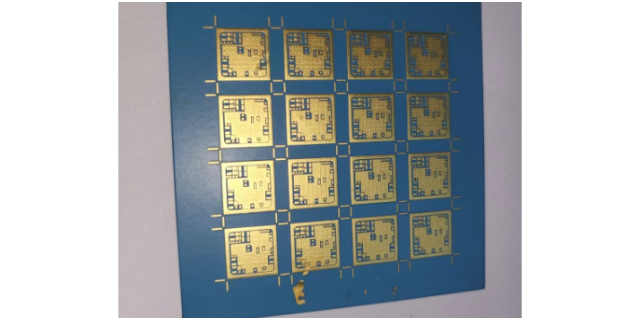

厚膜金屬化工藝介紹 厚膜金屬化工藝主要通過絲網印刷將金屬漿料印制在陶瓷表面,經燒結形成金屬化層。金屬漿料一般由金屬粉末、玻璃粘結劑和有機載體混合而成。具體流程為:先根據設計圖案制作絲網印刷網版,將陶瓷基板清潔后,用絲網印刷設備把金屬漿料均勻印刷到陶瓷表面,形成所需圖形。印刷后的陶瓷基板在一定溫度下進行烘干,去除有機載體。***放入高溫爐中燒結,在燒結過程中,玻璃粘結劑軟化流動,使金屬粉末相互連接并與陶瓷基體牢固結合,形成厚膜金屬化層。厚膜金屬化工藝具有成本低、工藝簡單、可大面積印刷等優點,常用于制造厚膜混合集成電路基板,能在陶瓷基板上制作導電線路、電阻、電容等元件,實現電子元件的集成化,在電子信息產業中發揮著重要作用。韶關氧化鋁陶瓷金屬化類型

- 云南陶瓷金屬化電子元器件鍍金 2025-09-22

- 天津氧化鋁電子元器件鍍金車間 2025-09-21

- 重慶陶瓷金屬化電子元器件鍍金外協 2025-09-21

- 陜西共晶電子元器件鍍金專業廠家 2025-09-21

- 中國臺灣光學電子元器件鍍金車間 2025-09-21

- 湖北陶瓷電子元器件鍍金鎳 2025-09-21

- 貴州芯片電子元器件鍍金生產線 2025-09-21

- 陜西氧化鋁電子元器件鍍金供應商 2025-09-21

- 管殼電子元器件鍍金外協 2025-09-20

- 安徽陶瓷電子元器件鍍金電鍍線 2025-09-20

- 連云港新型充電樁銷售供應 2025-09-22

- 運城大電流母排報價 2025-09-22

- 北京矩形航空插頭生產廠家 2025-09-22

- 威海高壓晶閘管模塊組件 2025-09-22

- 普陀區通用電子元器件檢測 2025-09-22

- 廣東打樣FPC測試 2025-09-22

- 四川矩形重載連接器價格 2025-09-22

- 深圳安防電路板打樣 2025-09-22

- 深圳三檔側撥撥動開關哪家便宜 2025-09-22

- 河南D-USB線束價格 2025-09-22