陜西氧化鋁電子元器件鍍金供應(yīng)商

瓷片的性能是多因素共同作用的結(jié)果,除鍍金層厚度外,陶瓷基材特性、鍍金工藝細(xì)節(jié)、使用環(huán)境及后續(xù)加工等均會對其終性能產(chǎn)生明顯影響,具體可從以下維度展開:

一、陶瓷基材本身的特性陶瓷基材的材質(zhì)與微觀結(jié)構(gòu)是性能基礎(chǔ)。氧化鋁陶瓷(Al?O?)憑借高絕緣性(體積電阻率>101?Ω?cm),成為普通電子元件優(yōu)先

二、鍍金前的預(yù)處理工藝預(yù)處理直接決定鍍金層與陶瓷的結(jié)合質(zhì)量。首先是表面清潔度

三、使用環(huán)境的客觀條件環(huán)境中的溫度、濕度與化學(xué)介質(zhì)會加速性能衰減。在高溫環(huán)境(如汽車發(fā)動機艙,溫度>150℃)下,若陶瓷基材與鍍金層的熱膨脹系數(shù)差異過大(如氧化鋯陶瓷與金的熱膨脹系數(shù)差>5×10??/℃),會導(dǎo)致鍍層開裂,使導(dǎo)電性能失效

四、后續(xù)的加工與封裝環(huán)節(jié)后續(xù)加工的精度與封裝方式會影響終性能。切割陶瓷片時,若切割速度過0mm/s)或刀具磨損,會產(chǎn)生邊緣崩裂(崩邊寬度>0.2mm),導(dǎo)致機械強度下降 40%,易在安裝過程中碎裂;而封裝時若采用環(huán)氧樹脂膠,需控制膠層厚度(0.1-0.2mm),過厚會影響散熱,過薄則無法實現(xiàn)密封,使陶瓷片在粉塵環(huán)境中使用 3 個月后,導(dǎo)電性能即出現(xiàn)明顯衰減。

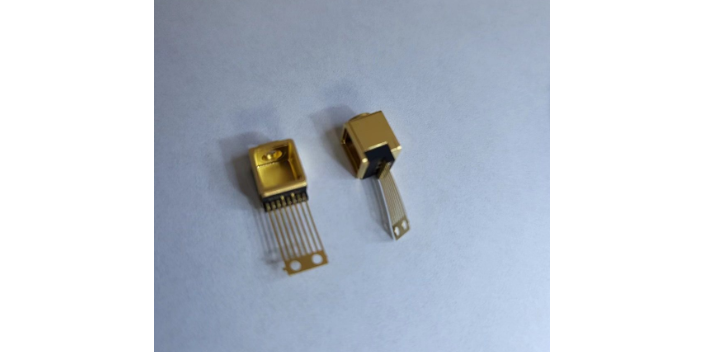

電子元器件鍍金過程需精確把控參數(shù),保證鍍層質(zhì)量與厚度均勻。陜西氧化鋁電子元器件鍍金供應(yīng)商

電子元器件鍍金的環(huán)保工藝與合規(guī)標(biāo)準(zhǔn) 隨著環(huán)保要求趨嚴(yán),電子元器件鍍金需兼顧性能與綠色生產(chǎn)。傳統(tǒng)鍍金工藝中含有的氫化物、重金屬離子易造成環(huán)境污染,而同遠(yuǎn)表面處理采用無氰鍍金體系,以環(huán)保絡(luò)合劑替代氫化物,實現(xiàn)鍍液無毒化;同時搭建廢水循環(huán)系統(tǒng),對鍍金廢水進(jìn)行分類處理,金離子回收率達(dá)95%以上,水資源重復(fù)利用率超80%,有效減少污染物排放。在合規(guī)性方面,公司嚴(yán)格遵循國際環(huán)保標(biāo)準(zhǔn):產(chǎn)品符合 RoHS 2.0 指令(限制鉛、汞等 6 項有害物質(zhì))、EN1811(金屬鍍層鎳釋放量標(biāo)準(zhǔn))及 EN12472(金屬鍍層耐腐蝕性測試標(biāo)準(zhǔn));每批次產(chǎn)品均出具第三方檢測報告,確保鍍金層無有害物質(zhì)殘留。此外,生產(chǎn)車間采用密閉式通風(fēng)系統(tǒng),避免粉塵、廢氣擴散,打造綠色生產(chǎn)環(huán)境,既滿足客戶對環(huán)保產(chǎn)品的需求,也踐行企業(yè)可持續(xù)發(fā)展理念。重慶陶瓷金屬化電子元器件鍍金外協(xié)汽車電子元件鍍金,抵御高溫潮濕,適應(yīng)車載環(huán)境。

在電子元器件領(lǐng)域,銅因高導(dǎo)電性成為基礎(chǔ)基材,但易氧化、耐蝕性差的短板明顯,而鍍金工藝恰好為銅件提供針對性解決方案。銅件鍍金后,接觸電阻可從裸銅的 0.1Ω 以上降至≤0.01Ω,在高頻信號傳輸場景(如 5G 基站銅制連接器)中,能將信號衰減控制在 3% 以內(nèi),避免因電阻過高導(dǎo)致的信號失真。從環(huán)境適應(yīng)性看,鍍金層可隔絕銅與空氣、水汽接觸,在高溫高濕環(huán)境(50℃、90% 濕度)下,銅件氧化速率為裸銅的 1/20,使用壽命從 1-2 年延長至 5 年以上,大幅降低通信設(shè)備、醫(yī)療儀器的維護(hù)成本。針對微型銅制元器件(如芯片銅引腳,直徑 0.1mm),通過脈沖電鍍技術(shù)可實現(xiàn) 0.3-0.8 微米的精細(xì)鍍金,均勻度誤差≤3%,避免鍍層不均引發(fā)的電流分布失衡。此外,鍍金銅件耐磨性優(yōu)異,插拔壽命達(dá) 10 萬次以上,如手機充電接口的銅制彈片,每日插拔 3 次仍能穩(wěn)定使用 90 年。同時,無氰鍍金工藝的應(yīng)用,讓銅件鍍金符合歐盟 REACH 法規(guī),適配醫(yī)療電子、消費電子等環(huán)保嚴(yán)苛領(lǐng)域,成為電子元器件銅基材性能升級的重心選擇。

環(huán)保型電子元器件鍍金工藝的實踐標(biāo)準(zhǔn) 隨著環(huán)保法規(guī)趨嚴(yán),電子元器件鍍金工藝需兼顧性能與環(huán)保,深圳市同遠(yuǎn)表面處理有限公司以多項國際標(biāo)準(zhǔn)為指引,打造全流程環(huán)保鍍金體系,實現(xiàn)綠色生產(chǎn)與品質(zhì)保障的雙贏。 在原料選用上,公司摒棄傳統(tǒng)青化物鍍金工藝,采用無氰鍍金體系,鍍液主要成分為亞硫酸鹽與檸檬酸鹽,符合 RoHS 2.0、EN1811 等國際環(huán)保指令,且鍍液可循環(huán)利用,利用率提升至 90% 以上,減少廢液排放。生產(chǎn)過程中,通過封閉式電鍍設(shè)備控制揮發(fā)物,搭配廢氣處理系統(tǒng),使廢氣排放濃度低于國家《大氣污染物綜合排放標(biāo)準(zhǔn)》限值的 50%。 廢水處理環(huán)節(jié),同遠(yuǎn)建立三級處理系統(tǒng),先通過化學(xué)沉淀去除重金屬離子,再經(jīng)反滲透膜提純,處理后的水質(zhì)達(dá)到《電鍍污染物排放標(biāo)準(zhǔn)》一級要求,且部分中水可用于車間清洗,實現(xiàn)水資源循環(huán)。此外,公司定期開展環(huán)保檢測,每季度委托第三方機構(gòu)對廢氣、廢水、固廢進(jìn)行檢測,確保全流程符合環(huán)保標(biāo)準(zhǔn),為客戶提供 “環(huán)保達(dá)標(biāo)、性能可靠” 的電子元器件鍍金產(chǎn)品。同遠(yuǎn)表面處理公司針對電子元器件特性,定制鍍金方案,滿足多樣性能需求。

鍍金層厚度是決定陶瓷片導(dǎo)電性能的重心參數(shù),其影響并非線性關(guān)系,而是存在明確的閾值區(qū)間與性能拐點,具體可從以下維度解析:

一、“連續(xù)鍍層閾值” 決定導(dǎo)電基礎(chǔ)陶瓷本身為絕緣材料(體積電阻率>101?Ω?cm),導(dǎo)電完全依賴鍍金層。

二、中厚鍍層實現(xiàn)高性能導(dǎo)電厚度在0.8-1.5 微米區(qū)間時,鍍金層形成均勻致密的晶體結(jié)構(gòu),孔隙率降至每平方厘米<1 個,表面電阻穩(wěn)定維持在 0.02-0.05Ω/□,且電阻溫度系數(shù)(TCR)低至 5×10??/℃以下,能在 - 60℃至 150℃的溫度范圍內(nèi)保持導(dǎo)電性能穩(wěn)定。

三、實際應(yīng)用中的厚度適配邏輯不同導(dǎo)電需求對應(yīng)差異化厚度選擇:低壓小電流場景(如電子標(biāo)簽天線):0.5-0.8 微米厚度,平衡成本與基礎(chǔ)導(dǎo)電需求;高頻信號傳輸場景(如雷達(dá)陶瓷組件):1.0-1.2 微米厚度,優(yōu)先保證低阻抗與穩(wěn)定性;高功率電極場景(如新能源汽車陶瓷電容):1.2-1.5 微米厚度,兼顧導(dǎo)電與抗燒蝕能力。 為電子元件鍍金,提高可焊性與美觀度。江西貼片電子元器件鍍金外協(xié)

鍍金增強可焊性,讓焊接過程更順暢,焊點牢固可靠。陜西氧化鋁電子元器件鍍金供應(yīng)商

電子元件鍍金的常見失效模式與解決對策

電子元件鍍金常見失效模式包括鍍層氧化變色、脫落、接觸電阻升高等,需針對性解決。氧化變色多因鍍層厚度不足(<0.1μm)或鍍后殘留雜質(zhì),需增厚鍍層至標(biāo)準(zhǔn)范圍,優(yōu)化多級純水清洗流程;鍍層脫落多源于前處理不徹底或過渡層厚度不足,需強化脫脂活化工藝,確保鎳過渡層厚度≥1μm;接觸電阻升高則可能是鍍層純度不足(含銅、鐵雜質(zhì)),需通過離子交換樹脂過濾鍍液,控制雜質(zhì)總含量<0.1g/L。同遠(yuǎn)表面處理建立失效分析數(shù)據(jù)庫,對每批次失效件進(jìn)行 EDS 成分分析與金相切片檢測,形成 “問題定位 - 工藝調(diào)整 - 效果驗證” 閉環(huán),將鍍金件不良率控制在 0.1% 以下。 陜西氧化鋁電子元器件鍍金供應(yīng)商

- 云南陶瓷金屬化電子元器件鍍金 2025-09-22

- 天津氧化鋁電子元器件鍍金車間 2025-09-21

- 重慶陶瓷金屬化電子元器件鍍金外協(xié) 2025-09-21

- 陜西共晶電子元器件鍍金專業(yè)廠家 2025-09-21

- 中國臺灣光學(xué)電子元器件鍍金車間 2025-09-21

- 湖北陶瓷電子元器件鍍金鎳 2025-09-21

- 貴州芯片電子元器件鍍金生產(chǎn)線 2025-09-21

- 陜西氧化鋁電子元器件鍍金供應(yīng)商 2025-09-21

- 管殼電子元器件鍍金外協(xié) 2025-09-20

- 安徽陶瓷電子元器件鍍金電鍍線 2025-09-20

- 連云港新型充電樁銷售供應(yīng) 2025-09-22

- 運城大電流母排報價 2025-09-22

- 北京矩形航空插頭生產(chǎn)廠家 2025-09-22

- 威海高壓晶閘管模塊組件 2025-09-22

- 普陀區(qū)通用電子元器件檢測 2025-09-22

- 廣東打樣FPC測試 2025-09-22

- 四川矩形重載連接器價格 2025-09-22

- 深圳安防電路板打樣 2025-09-22

- 深圳三檔側(cè)撥撥動開關(guān)哪家便宜 2025-09-22

- 河南D-USB線束價格 2025-09-22