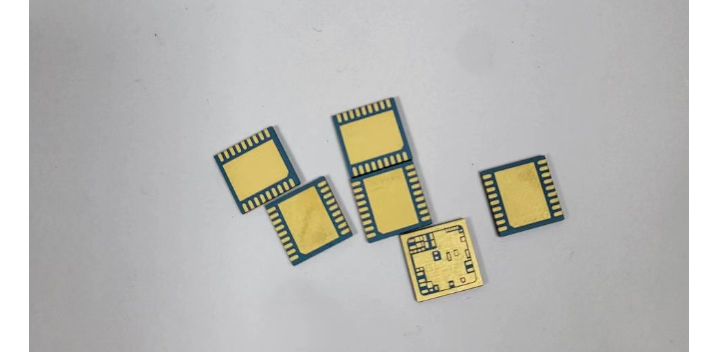

貴州電感電子元器件鍍金銀

鍍金對電子元器件性能的提升體現(xiàn)在多個(gè)關(guān)鍵維度:導(dǎo)電性能:金的電阻率極低( 2.4×10??Ω?m),鍍金層可減少電流傳輸損耗,尤其在高頻信號(hào)場景(如 5G 基站元件)中,能降低信號(hào)衰減,確保數(shù)據(jù)傳輸速率穩(wěn)定。同遠(yuǎn)處理的通信元件經(jīng)測試,接觸電阻可控制在 5mΩ 以內(nèi),遠(yuǎn)優(yōu)于行業(yè)平均水平。耐腐蝕性:金的化學(xué)穩(wěn)定性極強(qiáng),能抵御潮濕、酸堿、硫化物等腐蝕環(huán)境。例如汽車電子連接器經(jīng)鍍金后,在鹽霧測試中可耐受 96 小時(shí)無銹蝕,解決了傳統(tǒng)鍍層在發(fā)動(dòng)機(jī)艙高溫高濕環(huán)境下的氧化問題。耐磨性:鍍金層硬度雖低于某些合金,但通過工藝優(yōu)化(如添加鈷、鎳元素)可提升至 800-2000HV,能承受數(shù)萬次插拔摩擦。同遠(yuǎn)為服務(wù)器接口定制的鍍金工藝,插拔測試 5 萬次后鍍層磨損量仍小于 0.5μm。信號(hào)完整性:在精密傳感器、芯片引腳等部件中,均勻的鍍金層可減少接觸阻抗波動(dòng),避免信號(hào)反射或失真。航天級(jí)元件經(jīng)其鍍金處理后,在極端溫度下信號(hào)傳輸穩(wěn)定性提升 40%。焊接可靠性:鍍金層與焊料的兼容性良好,能減少虛焊、假焊風(fēng)險(xiǎn)。同遠(yuǎn)通過控制鍍層孔隙率(≤1 個(gè) /cm2),使電子元件的焊接合格率提升至 99.8%,降低后期維護(hù)成本。同遠(yuǎn)表面處理公司憑借自主研發(fā)技術(shù),能為電子元器件打造均勻且附著力強(qiáng)的鍍金層。貴州電感電子元器件鍍金銀

深圳市同遠(yuǎn)表面處理有限公司在電子元器件鍍金領(lǐng)域深耕多年,將精度視為生命線。車間里,X 射線測厚儀實(shí)時(shí)監(jiān)控每一批次產(chǎn)品,讓金層厚度誤差嚴(yán)格控制在 0.1 微米內(nèi)。曾有客戶帶著顯微鏡來驗(yàn)貨,看到金層結(jié)晶如精密齒輪般規(guī)整,當(dāng)場簽下三年面對航天領(lǐng)域的極端環(huán)境要求,該公司的工程師們研發(fā)出特殊鍍金方案。通過調(diào)整脈沖電流參數(shù),讓金原子在元器件表面形成致密保護(hù)層,即便經(jīng)歷零下 50℃到零上 150℃的溫度驟變,鍍層依然穩(wěn)固如初,多次為衛(wèi)星通信元件提供可靠保障。合作協(xié)議。 陜西管殼電子元器件鍍金外協(xié)電子元器件鍍金,優(yōu)化表面硬度,減少磨損與接觸電阻。

電子元器件基材多樣,黃銅、不銹鋼、鋁合金等材質(zhì)的理化特性差異,對鍍金工藝提出了個(gè)性化適配要求。深圳市同遠(yuǎn)表面處理有限公司憑借十余年經(jīng)驗(yàn),針對不同基材打造專屬鍍金解決方案,確保鍍層附著力與性能穩(wěn)定。針對黃銅基材,其表面易生成氧化層,同遠(yuǎn)采用 “預(yù)鍍鎳 + 鍍金” 雙層工藝,先通過酸性鍍鎳去除氧化層并形成過渡層,鎳層厚度控制在 2-3μm,再進(jìn)行鍍金作業(yè),有效避免黃銅與金層直接接觸引發(fā)的擴(kuò)散問題,鍍層結(jié)合力提升 40% 以上。對于不銹鋼基材,因表面鈍化膜致密,需先經(jīng)活化處理打破鈍化層,再采用沖擊鍍技術(shù)快速形成薄金層,后續(xù)通過恒溫鍍液(50±2℃)逐步加厚,確保鍍層均勻無爭孔。鋁合金基材則面臨易腐蝕、鍍層附著力差的難題,同遠(yuǎn)創(chuàng)新采用鋅酸鹽處理工藝,在鋁表面形成均勻鋅層,再進(jìn)行鍍鎳過渡,鍍金,使鍍層剝離強(qiáng)度達(dá)到 15N/cm 以上,滿足航空電子等高級(jí)領(lǐng)域要求。此外,公司通過 ERP 系統(tǒng)精細(xì)記錄不同基材的工藝參數(shù),實(shí)現(xiàn) “一基材一參數(shù)庫” 管理,保障每批次產(chǎn)品品質(zhì)一致,為客戶提供適配各類基材的可靠鍍金服務(wù)。

電子元件鍍金的前處理工藝與質(zhì)量保障,

前處理是電子元件鍍金質(zhì)量的基礎(chǔ),直接影響鍍層附著力與均勻性。工藝需分三步推進(jìn):首先通過超聲波脫脂(堿性脫脂劑,50-60℃,5-10min)處理基材表面油污、指紋,避免鍍層局部剝離;其次用 5%-10% 硫酸溶液酸洗活化,去除銅、鋁合金基材的氧化層,確保表面粗糙度 Ra≤0.2μm;預(yù)鍍 1-3μm 鎳層,作為擴(kuò)散屏障阻止基材金屬離子向金層遷移,同時(shí)增強(qiáng)結(jié)合力。同遠(yuǎn)表面處理對前處理質(zhì)量實(shí)行全檢,通過金相顯微鏡抽檢基材表面狀態(tài),對氧化層殘留、粗糙度超標(biāo)的工件立即返工,從源頭避免后續(xù)鍍層出現(xiàn)真、起皮等問題,使鍍金層剝離強(qiáng)度穩(wěn)定在 15N/cm 以上。 電子元器件鍍金,通過納米級(jí)鍍層,平衡成本與性能。

銅件憑借優(yōu)異的導(dǎo)電性,廣泛應(yīng)用于電子、電氣領(lǐng)域,但易氧化、耐腐蝕差的缺陷限制其高級(jí)場景使用,而鍍金工藝恰好能彌補(bǔ)這些不足,成為銅件性能升級(jí)的重心手段。從性能提升來看,鍍金層能為銅件構(gòu)建雙重保護(hù):一方面,金的化學(xué)穩(wěn)定性極強(qiáng),在空氣中不易氧化,可使銅件耐鹽霧時(shí)間從裸銅的24小時(shí)提升至500小時(shí)以上,有效抵御潮濕、酸堿環(huán)境侵蝕;另一方面,金的接觸電阻極低去除氧化層,再采用預(yù)鍍鎳作為過渡層,防止銅與金直接擴(kuò)散形成脆性合金,確保金層結(jié)合力達(dá)8N/mm2以上。鍍金層厚度需根據(jù)場景調(diào)整:電子接插件常用0.8-1.2微米,既保證性能又控制成本;高級(jí)精密儀器的銅電極則需1.5-2微米,以滿足長期穩(wěn)定性需求,且多采用無氰鍍金工藝,符合環(huán)保標(biāo)準(zhǔn)。應(yīng)用場景上,鍍金銅件覆蓋多個(gè)領(lǐng)域:在消費(fèi)電子中,作為手機(jī)充電器接口、耳機(jī)插頭,提升插拔耐用性;在汽車電子里,用于傳感器引腳、車載連接器,適應(yīng)發(fā)動(dòng)機(jī)艙高溫環(huán)境;在航空航天領(lǐng)域,作為雷達(dá)組件的銅制導(dǎo)電件,保障極端環(huán)境下的信號(hào)傳輸穩(wěn)定。此外,質(zhì)量控制需關(guān)注金層純度與孔隙率,通過X光熒光測厚儀、鹽霧測試等手段,確保鍍金銅件滿足不同行業(yè)的性能標(biāo)準(zhǔn),實(shí)現(xiàn)功能與壽命的雙重保障。電子元器件鍍金在連接器、芯片引腳等關(guān)鍵部位應(yīng)用廣闊,保障可靠性。天津電感電子元器件鍍金鈀

電子元器件鍍金能降低接觸電阻,確保電流傳輸穩(wěn)定,適配高頻電路需求。貴州電感電子元器件鍍金銀

電子元器件鍍金的材料成本控制策略,鍍金成本中,金材占比超 60%,高效控本需技術(shù)優(yōu)化。同遠(yuǎn)的全自動(dòng)掛鍍系統(tǒng)通過 AI 算法計(jì)算元件表面積,精細(xì)調(diào)控金離子濃度,材料利用率從傳統(tǒng)工藝的 60% 提升至 90%。對低電流需求的元件,采用 “金鎳復(fù)合鍍層”,以鎳為基層(占厚度 70%),表層鍍金(30%),成本降低 40% 且不影響導(dǎo)電性。此外,通過鍍液循環(huán)過濾系統(tǒng),使金離子回收率達(dá) 95%,每年減少金材損耗超 200kg。這些措施讓客戶采購成本平均下降 15%,實(shí)現(xiàn)質(zhì)量與成本的平衡。貴州電感電子元器件鍍金銀

- 天津氧化鋁電子元器件鍍金車間 2025-09-21

- 陜西共晶電子元器件鍍金專業(yè)廠家 2025-09-21

- 中國臺(tái)灣光學(xué)電子元器件鍍金車間 2025-09-21

- 貴州芯片電子元器件鍍金生產(chǎn)線 2025-09-21

- 管殼電子元器件鍍金外協(xié) 2025-09-20

- 安徽陶瓷電子元器件鍍金電鍍線 2025-09-20

- 四川氧化鋯電子元器件鍍金 2025-09-20

- 浙江薄膜電子元器件鍍金銀 2025-09-20

- 電阻電子元器件鍍金鎳 2025-09-20

- 重慶芯片電子元器件鍍金廠家 2025-09-20

- 北京六層FPC硬板 2025-09-21

- 南京電源主板SMT貼片供貨商 2025-09-21

- 龍華區(qū)數(shù)碼OEM 2025-09-21

- 浙江推廣COB顯示屏參考價(jià)格 2025-09-21

- 浦東新區(qū)質(zhì)量電子元器件報(bào)價(jià) 2025-09-21

- 長春工業(yè)推拉自鎖連接器貨源充足 2025-09-21

- 四川彈片式重載連接器配件 2025-09-21

- 淮安三輪車朋江大炮 2025-09-21

- 深圳雙面PCB廠 2025-09-21

- 江蘇高性能變頻器供應(yīng)商 2025-09-21