重慶五金電子元器件鍍金電鍍線

電子元件鍍金的成本優化策略與實踐

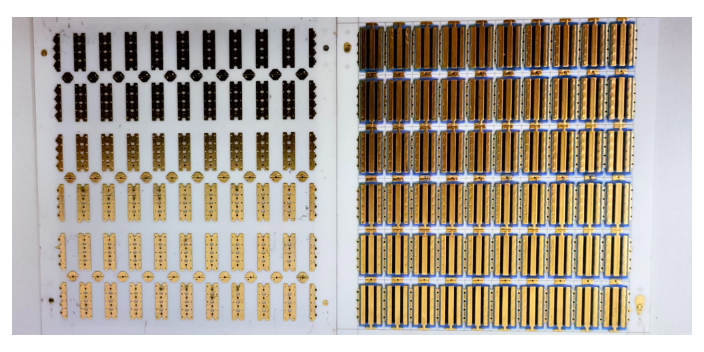

電子元件鍍金成本主要源于金材消耗,需通過技術手段在保障性能的前提下降低成本。一是推廣選擇性鍍金,在關鍵觸點區域(如連接器插合部位)鍍金,非關鍵區域鍍鎳或錫,金材用量減少 70% 以上;二是優化鍍液配方,采用低濃度金鹽體系(金含量 8-10g/L),搭配自動補加系統精細控制金鹽消耗,避免浪費;三是回收利用廢液中的金,通過離子交換樹脂或電解法回收,金回收率達 95% 以上。同遠表面處理通過上述策略,在通訊連接器鍍金項目中實現金耗降低 35%,同時保持鍍層性能達標(接觸電阻<5mΩ,插拔壽命 10000 次),為客戶降低綜合成本,適配消費電子大規模生產的成本控制需求。 電子元器件鍍金,減少氧化層干擾,提升數據傳輸精度。重慶五金電子元器件鍍金電鍍線

新能源汽車電子系統對元件的耐高溫、抗干擾、長壽命要求極高,鍍金陶瓷片憑借出色的綜合性能,成為電池管理系統(BMS)、車載雷達等重心部件的關鍵材料。在BMS中,鍍金陶瓷片作為電壓檢測模塊的基材,其陶瓷基底的絕緣性可避免不同電芯間的信號干擾,鍍金層則能實現高精度的電壓信號傳輸,使電芯電壓檢測誤差控制在±0.01V以內,確保電池充放電過程的安全穩定。車載雷達作為自動駕駛的重心組件,需在-40℃至125℃的溫度范圍內保持穩定性能,鍍金陶瓷片的耐高溫特性與低信號損耗優勢在此發揮關鍵作用:其金層可減少雷達信號傳輸過程中的衰減,使探測距離提升15%以上,且在長期振動環境下,金層與陶瓷基底的結合力無明顯下降,保障雷達的長期可靠性。隨著新能源汽車向智能化、高續航方向發展,對鍍金陶瓷片的需求持續增長。數據顯示,2024年全球新能源汽車領域鍍金陶瓷片的市場規模已達12億元,預計未來5年將以28%的年均增長率增長,成為推動陶瓷片鍍金產業發展的重要動力。江西薄膜電子元器件鍍金生產線檢測鍍金層結合力,是保障元器件可靠性的重要環節。

電子元器件鍍金層厚度不足的重心成因解析 在電子元器件鍍金工藝中,鍍層厚度不足是影響產品性能的常見問題,可能導致導電穩定性下降、耐腐蝕性減弱等隱患。結合深圳市同遠表面處理有限公司多年工藝管控經驗,可將厚度不足的原因歸納為四大關鍵環節,為工藝優化提供方向: 1. 工藝參數設定偏差 電鍍過程中電流密度、鍍液溫度、電鍍時間是決定厚度的重心參數。若電流密度低于工藝標準,會降低離子活性,減緩結晶速度;而電鍍時間未達到預設時長,直接導致沉積量不足。2. 鍍液體系異常鍍液濃度、pH 值及純度會直接影響厚度穩定性。當金鹽濃度低于標準值(如從 8g/L 降至 5g/L),離子供給不足會導致沉積量減少;pH 值偏離比較好范圍(如酸性鍍金液 pH 從 4.0 升至 5.5)會破壞離子平衡,降低沉積效率;若鍍液中混入雜質離子(如銅、鐵離子),會與金離子競爭沉積,分流電流導致金層厚度不足。3. 前處理工藝缺陷元器件基材表面的油污、氧化層未徹底清理,會形成 “阻隔層”,導致鍍金層局部沉積困難,出現 “薄區”。4. 設備運行故障電鍍設備的穩定性直接影響厚度控制。

電子元件鍍金的常見失效模式與解決對策

電子元件鍍金常見失效模式包括鍍層氧化變色、脫落、接觸電阻升高等,需針對性解決。氧化變色多因鍍層厚度不足(<0.1μm)或鍍后殘留雜質,需增厚鍍層至標準范圍,優化多級純水清洗流程;鍍層脫落多源于前處理不徹底或過渡層厚度不足,需強化脫脂活化工藝,確保鎳過渡層厚度≥1μm;接觸電阻升高則可能是鍍層純度不足(含銅、鐵雜質),需通過離子交換樹脂過濾鍍液,控制雜質總含量<0.1g/L。同遠表面處理建立失效分析數據庫,對每批次失效件進行 EDS 成分分析與金相切片檢測,形成 “問題定位 - 工藝調整 - 效果驗證” 閉環,將鍍金件不良率控制在 0.1% 以下。 同遠表面處理公司,成立于 2012 年,專注電子元器件鍍金,技術成熟,工藝精湛。

陶瓷片的機械穩定性直接關系到其在安裝、使用及環境變化中的可靠性,而鍍金層厚度通過影響鍍層與基材的結合狀態、應力分布,對機械性能產生明顯調控作用,具體可從以下維度展開:

一、鍍層結合力:厚度影響界面穩定性陶瓷與金的熱膨脹系數差異較大(陶瓷約 1-8×10??/℃,金約 14.2×10??/℃),厚度是決定兩者結合力的關鍵。

二、抗環境沖擊能力:厚度適配場景強度在潮濕、腐蝕性環境中,厚度直接影響鍍層的抗破損能力。厚度低于 0.6 微米的鍍層,孔隙率較高(每平方厘米>5 個),環境中的水汽、鹽分易通過孔隙滲透至陶瓷表面,導致界面氧化,使鍍層的抗彎折性能下降 —— 在 180° 彎折測試中,0.5 微米鍍層的斷裂概率達 30%,而 1.0 微米鍍層斷裂概率為 5%。

三、耐磨損性能:厚度決定使用壽命在需要頻繁插拔或接觸的場景(如陶瓷連接器),鍍層厚度與耐磨損壽命呈正相關。厚度0.8 微米的鍍層,在插拔測試(5000 次,插拔力 5-10N)后,鍍層磨損量約為 0.3 微米,仍能維持基礎導電與機械結構;而厚度1.2 微米的鍍層,可承受 10000 次以上插拔,磨損后剩余厚度仍達 0.5 微米,滿足工業設備 “百萬次壽命” 的設計需求。 無氰鍍金環保工藝,降低污染風險,推動綠色制造。江蘇基板電子元器件鍍金外協

鍍金工藝不達標易導致鍍層脫落,影響元器件正常使用。重慶五金電子元器件鍍金電鍍線

電子元器件鍍金的材料成本控制策略,鍍金成本中,金材占比超 60%,高效控本需技術優化。同遠的全自動掛鍍系統通過 AI 算法計算元件表面積,精細調控金離子濃度,材料利用率從傳統工藝的 60% 提升至 90%。對低電流需求的元件,采用 “金鎳復合鍍層”,以鎳為基層(占厚度 70%),表層鍍金(30%),成本降低 40% 且不影響導電性。此外,通過鍍液循環過濾系統,使金離子回收率達 95%,每年減少金材損耗超 200kg。這些措施讓客戶采購成本平均下降 15%,實現質量與成本的平衡。重慶五金電子元器件鍍金電鍍線

- 天津氧化鋁電子元器件鍍金車間 2025-09-21

- 重慶陶瓷金屬化電子元器件鍍金外協 2025-09-21

- 陜西共晶電子元器件鍍金專業廠家 2025-09-21

- 中國臺灣光學電子元器件鍍金車間 2025-09-21

- 湖北陶瓷電子元器件鍍金鎳 2025-09-21

- 貴州芯片電子元器件鍍金生產線 2025-09-21

- 陜西氧化鋁電子元器件鍍金供應商 2025-09-21

- 管殼電子元器件鍍金外協 2025-09-20

- 安徽陶瓷電子元器件鍍金電鍍線 2025-09-20

- 四川氧化鋯電子元器件鍍金 2025-09-20

- 北京六層FPC硬板 2025-09-21

- 南山區組裝加工廠家 2025-09-21

- 南京電源主板SMT貼片供貨商 2025-09-21

- 龍華區數碼OEM 2025-09-21

- 浙江推廣COB顯示屏參考價格 2025-09-21

- 浦東新區質量電子元器件報價 2025-09-21

- 長春工業推拉自鎖連接器貨源充足 2025-09-21

- 四川彈片式重載連接器配件 2025-09-21

- 淮安三輪車朋江大炮 2025-09-21

- 深圳雙面PCB廠 2025-09-21