萍鄉哪里有鉭坩堝源頭供貨商

生產過程中需實時監控關鍵工藝參數,采用分布式控制系統(DCS)采集成型壓力、燒結溫度、脫脂時間等參數,設定上下限報警,超出范圍時自動停機并報警,確保工藝穩定。定期(每季度)進行工藝驗證,通過正交試驗優化參數,如調整燒結溫度與保溫時間,提升產品密度與強度;優化成型壓力,降低生坯缺陷率。建立過程能力分析(CPK),對關鍵尺寸(如內徑、壁厚)進行統計分析,CPK≥1.33為合格,低于要求時需分析原因(如模具磨損、設備精度下降),及時采取糾正措施(更換模具、設備校準)。同時開展持續改進活動,收集生產過程中的問題與建議,成立改進小組,通過PDCA循環優化工藝,提升生產效率與產品質量。其密度適中,兼顧強度與輕量化,便于設備整體設計。萍鄉哪里有鉭坩堝源頭供貨商

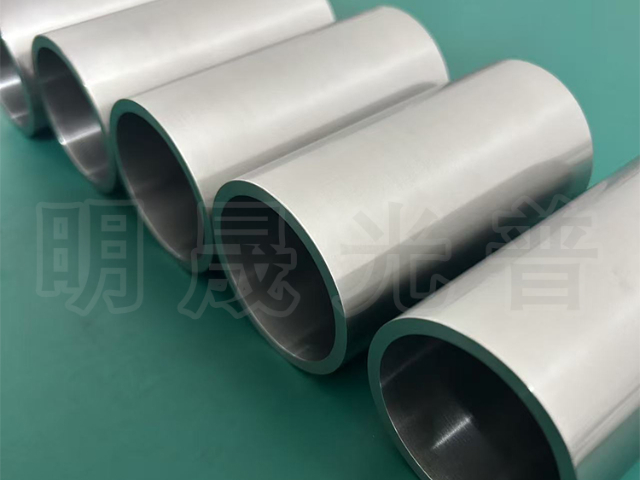

質量檢測貫穿生產全流程,成品首先進行外觀檢測,采用視覺檢測系統(放大倍數20倍),檢查表面是否有裂紋、劃痕、氣孔、涂層脫落等缺陷,缺陷面積≤0.1mm2為合格,同時檢測表面清潔度(顆粒計數器,≥0.5μm顆粒≤10個/cm2)。尺寸檢測采用激光測徑儀(精度±0.001mm)檢測外徑、內徑,高度規(精度±0.0005mm)檢測高度,壁厚千分尺(精度±0.001mm)檢測壁厚,確保尺寸公差符合設計要求(通常±0.05mm)。對于復雜結構坩堝,采用CT掃描(分辨率5μm)檢測內部結構尺寸與缺陷,確保無內部裂紋與孔隙,檢測數據實時上傳至質量系統,建立產品質量檔案,不合格品需分析原因并制定糾正措施,防止同類問題重復發生。淄博哪里有鉭坩堝供貨商純度 99.99% 的鉭坩堝,適用于量子材料制備,減少雜質對材料性能干擾。

冷等靜壓成型是主流成型方式,適用于各類規格鉭坩堝,設備為數控冷等靜壓機(壓力范圍0-600MPa)。首先根據坩堝尺寸設計彈性模具,采用聚氨酯材質(邵氏硬度85±5),內壁光潔度Ra≤0.8μm,避免成型件表面缺陷。裝粉時采用振動加料(振幅5mm,頻率50Hz),分3-5層逐步填充,每層振動30秒,確保鉭粉均勻分布,密度偏差≤1%。壓制參數需根據產品規格優化:小型坩堝(直徑≤200mm)壓制壓力200MPa,保壓3分鐘;大型坩堝(直徑≥500mm)壓力250MPa,保壓5分鐘,升壓速率5MPa/s,避免壓力驟升導致坯體開裂。脫模采用分步泄壓(速率3MPa/s),防止內應力釋放產生裂紋。成型后的生坯需檢測尺寸(公差±1mm)、密度(5.5-6.0g/cm3),采用超聲探傷檢測內部缺陷(無≥0.5mm孔隙),合格生坯轉入脫脂工序,不合格品粉碎后重新預處理,實現原料循環利用。

全球鉭坩堝市場格局經歷了從歐美日三足鼎立到多極競爭的演變,呈現出以下特征:一是傳統歐美企業(美國 H.C. Starck、德國 Plansee)憑借技術優勢,仍主導市場(如半導體 450mm 坩堝、航空航天特種坩堝),占據全球市場份額的 60%,產品附加值高,毛利率達 40% 以上。二是日本企業(東芝、住友)聚焦半導體中端市場,通過精細化管理與品質控制,在 12 英寸晶圓用坩堝領域占據 30% 的份額,產品以穩定性高、性價比優為特點。三是中國企業(洛陽鉬業、寶雞鈦業)快速崛起,在中低端市場(光伏、稀土)占據主導地位,全球市場份額從 2010 年的 10% 提升至 2020 年的 35%,并逐步向中市場突破,在 200-300mm 半導體坩堝領域的份額達 20%。四是韓國、印度等新興企業嶄露頭角,韓國企業依托本土半導體產業優勢,在碳化硅晶體用坩堝領域占據 15% 的份額采用鍛造工藝制成的鉭坩堝,組織致密,抗蠕變性能好,適配精密單晶生長場景。

鉭作為稀有金屬,原料成本較高,成本控制創新通過原料優化與工藝改進實現降本增效。在原料方面,開發鉭廢料回收再利用技術,通過真空熔煉 - 電解精煉工藝,將報廢鉭坩堝回收制成高純度鉭粉(純度 99.95%),回收利用率達 90% 以上,原料成本降低 30%;在工藝方面,優化成型與燒結參數,采用 “一次成型 - 一次燒結” 工藝,減少中間工序,生產周期縮短 25%,能耗降低 20%,同時提高材料利用率,從傳統工藝的 60% 提升至 85% 以上。在規模化生產方面,通過擴大生產規模(單條生產線年產能從 1 萬件提升至 5 萬件),實現規模效應,單位生產成本降低 15%;在供應鏈管理方面,建立全球化的原料采購與配送體系,降低原料運輸成本與庫存成本。成本控制創新在保證產品性能的前提下,降低了鉭坩堝的生產成本,提高了市場競爭力,推動其在中低端市場的普及應用。鉭坩堝在光伏產業中,輔助制備高效光電材料,提升電池轉換效率。贛州哪里有鉭坩堝銷售

工業鉭坩堝可與溫控系統聯動,控制熔煉溫度,提升產品一致性。萍鄉哪里有鉭坩堝源頭供貨商

成型工藝是決定鉭坩堝密度均勻性與尺寸精度的環節,傳統冷壓成型存在密度偏差大(±3%)、尺寸可控性差等問題,難以滿足領域需求。創新方向聚焦高精度與自動化:一是數控等靜壓成型技術的普及,配備實時壓力反饋系統與三維建模軟件,可精確控制不同區域的壓力分布(誤差≤0.5MPa),針對直徑 500mm 以上的大型坩堝,通過分區加壓設計,使坯體密度偏差控制在 ±0.8% 以內,較傳統工藝降低 70%;二是增材制造技術的探索,采用電子束熔融(EBM)技術直接成型鉭坩堝,無需模具即可實現復雜結構(如內部導流槽、冷卻通道)的一體化制造,成型精度達 ±0.1mm,且材料利用率從傳統工藝的 60% 提升至 95% 以上,尤其適用于小批量定制化產品。萍鄉哪里有鉭坩堝源頭供貨商

- 德陽鎢坩堝的市場 2025-09-20

- 榆林哪里有鈮板源頭廠家 2025-09-20

- 西寧哪里有鉬板 2025-09-20

- 棗莊哪里有鉬坩堝生產 2025-09-20

- 自貢鉭坩堝源頭廠家 2025-09-20

- 金昌哪里有鈦棒 2025-09-19

- 常州哪里有鉬板貨源源頭廠家 2025-09-19

- 蘭州鉭板 2025-09-19

- 臺州鈮板廠家直銷 2025-09-19

- 南平哪里有鈮板源頭廠家 2025-09-19

- 鄞州區好的潤滑油廠家現貨 2025-09-20

- 南通優勢不銹鋼花紋板廠家現貨 2025-09-20

- 德陽鎢坩堝的市場 2025-09-20

- 景德鎮人造合成骨粉廠 2025-09-20

- 無錫優勢方管報價 2025-09-20

- 崇明區防松螺栓哪里買 2025-09-20

- 南京優勢角鋼量大從優 2025-09-20

- 深圳cnc雕刻品牌 2025-09-20

- 建鄴區酒店用品銷售誠信合作 2025-09-20

- 長治專業生產選煤機械 2025-09-20