四川智能化設備全生命周期管理哪家好

提升生產(chǎn)效率:減少停機,保障產(chǎn)能1. 故障預測與快速響應實時監(jiān)測與預警:系統(tǒng)集成傳感器(振動、溫度、壓力)和IoT設備,實時采集設備運行數(shù)據(jù),通過AI算法分析劣化趨勢(如軸承磨損、電機過熱)。當數(shù)據(jù)異常時,自動觸發(fā)預警工單(如“注塑機液壓系統(tǒng)壓力超限,預計2小時內故障”),維修人員可提前介入,避免非計劃停機。案例:某汽車零部件廠商部署設備管理系統(tǒng)后,設備故障響應時間從2小時縮短至15分鐘,年非計劃停機時間減少40%,產(chǎn)能提升12%。2. 維護計劃優(yōu)化預防性維護(PM)智能化:系統(tǒng)根據(jù)設備制造商推薦周期、歷史故障數(shù)據(jù),自動生成預防性維護計劃(如“每500小時更換模具潤滑油”)。支持動態(tài)調整周期(如根據(jù)生產(chǎn)負荷自動延長或縮短維護間隔),避免“過度維護”或“維護不足”。協(xié)同生產(chǎn)計劃:系統(tǒng)與MES(制造執(zhí)行系統(tǒng))集成,將維護窗口與生產(chǎn)排程同步(如“在低負荷時段安排設備檢修”),減少對生產(chǎn)的干擾。區(qū)塊鏈技術的引入則能確保設備數(shù)據(jù)的真實可信,為設備全生命周期管理建立可信數(shù)據(jù)鏈。四川智能化設備全生命周期管理哪家好

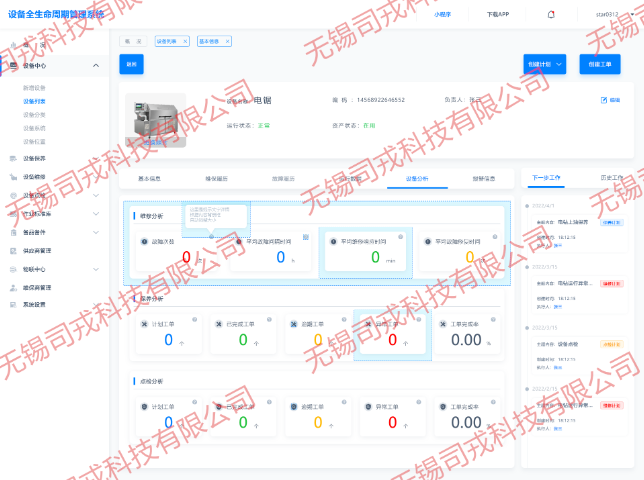

數(shù)據(jù)驅動持續(xù)改進OEE(設備綜合效率)分析系統(tǒng)自動計算設備利用率、性能率、良品率,生成OEE日報/周報,定位效率損失根源(如等待、故障、短暫停機)。案例:某包裝企業(yè)通過OEE分析發(fā)現(xiàn)設備換模時間占生產(chǎn)周期的30%,優(yōu)化后OEE從65%提升至82%。根因分析(RCA)工具結合設備故障歷史、操作記錄、環(huán)境數(shù)據(jù),通過AI算法挖掘效率低下的深層原因(如某設備故障80%與潤滑不足相關)。效果:某紡織廠通過根因分析,將設備壽命從8年延長至12年,單臺年均成本下降20%。模擬仿真與優(yōu)化利用數(shù)字孿生技術模擬不同生產(chǎn)場景(如新增設備、調整班次),評估對效率的影響,輔助決策。數(shù)據(jù):某新能源企業(yè)通過仿真優(yōu)化,將電池生產(chǎn)線產(chǎn)能提升25%,投資回報周期縮短6個月。四川智能化設備全生命周期管理哪家好設備全生命周期管理系統(tǒng)必將在企業(yè)數(shù)字化轉型中發(fā)揮更加關鍵的作用,成為智能制造時代不可或缺的管理工具。

提高物料利用率,減少生產(chǎn)浪費:參數(shù)精細控制系統(tǒng)實時調整設備參數(shù)(如溫度、壓力、速度),確保生產(chǎn)過程穩(wěn)定,減少次品率。數(shù)據(jù):某半導體企業(yè)通過參數(shù)監(jiān)控將產(chǎn)品不良率從0.5%降至0.1%,物料浪費減少80%。質量追溯與根因分析記錄設備操作記錄、維護歷史,快速定位質量問題源頭(如某批次原料與設備參數(shù)不匹配)。案例:某醫(yī)藥企業(yè)通過追溯功能,將產(chǎn)品召回范圍縮小至單個批次,減少損失500萬元。標準化操作流程,降低人為浪費:電子化作業(yè)指導書(SOP)將設備操作步驟、安全規(guī)范嵌入系統(tǒng),通過掃碼或NFC觸發(fā),減少操作失誤。效果:某機械廠實施后,新員工培訓周期縮短50%,操作錯誤率下降70%。權限分級管理控制不同崗位對設備的操作權限(如允許工程師修改參數(shù)),避免誤操作導致設備損壞或生產(chǎn)中斷。案例:某化工企業(yè)通過權限管理,防止3起因參數(shù)誤調引發(fā)的安全事故。

預防性維護替代被動維修,減少突發(fā)故障:原理:傳統(tǒng)維護模式多為“故障后維修”,導致生產(chǎn)中斷、緊急維修成本高(如加班費、高價配件)。設備管理系統(tǒng)通過傳感器實時采集設備運行數(shù)據(jù)(如溫度、振動、電流),結合AI算法預測故障風險,提前觸發(fā)維護工單。案例:某制造企業(yè)引入系統(tǒng)后,通過振動分析提0天發(fā)現(xiàn)電機軸承磨損,在計劃停機期間更換配件,避免了一次因設備癱瘓導致的20萬元生產(chǎn)損失。數(shù)據(jù)支撐:預防性維護可使設備故障率降低50%-70%,維護成本減少20%-30%(來源:美國工業(yè)互聯(lián)網(wǎng)聯(lián)盟)。 備件耗材管理模塊通過智能化升級解決了傳統(tǒng)管理中的諸多痛點。

優(yōu)化供應鏈協(xié)同:保障備件與生產(chǎn)連續(xù)性1. 供應商協(xié)同管理備件采購透明化:系統(tǒng)記錄供應商交貨周期、質量評分,支持供應商分級管理(如“A級供應商享受優(yōu)先采購權”)。與ERP系統(tǒng)集成,實現(xiàn)采購訂單自動生成、到貨驗收、發(fā)票核對全流程數(shù)字化。案例:某汽車廠商通過供應商協(xié)同,備件采購周期從7天縮短至3天,缺件導致的停機減少60%。2. 庫存共享與調撥:對多工廠企業(yè),系統(tǒng)支持跨工廠備件庫存共享(如“工廠A的某型號軸承庫存過剩,可調撥至工廠B”),減少重復采購。在智能制造的時代背景下,設備管理系統(tǒng)的智能化升級將成為工業(yè)企業(yè)提升競爭力的關鍵舉措。濟寧制造業(yè)設備全生命周期管理服務

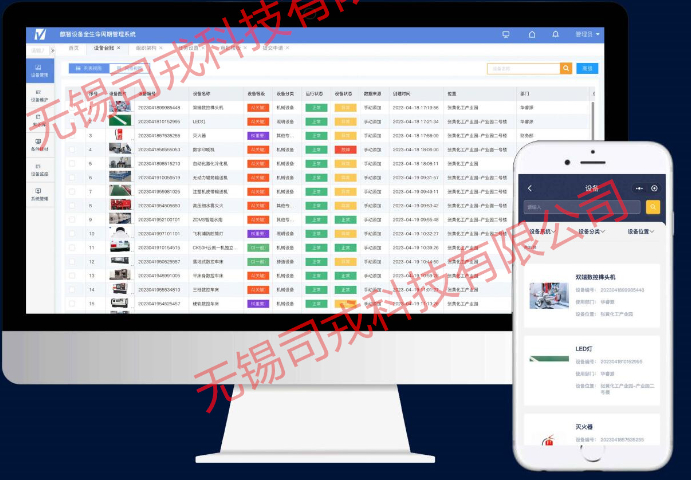

三維可視化技術的應用使設備管理更加直觀高效。四川智能化設備全生命周期管理哪家好

預測性維護:打破"計劃維修"困局:系統(tǒng)通過分析振動、溫度、壓力等傳感器數(shù)據(jù),運用機器學習算法實現(xiàn):剩余使用壽命(RUL)預測:提0-90天預警關鍵部件失效維護策略優(yōu)化:根據(jù)設備重要性、故障風險動態(tài)調整維護周期智能工單生成:自動觸發(fā)維修流程,推送至移動端APP數(shù)據(jù):某鋼鐵企業(yè)實施預測性維護后,年度維護成本降低40%,設備綜合效率(OEE)提升22%。智能庫存管理:從經(jīng)驗驅動到數(shù)據(jù)決策:動態(tài)庫存優(yōu)化:備件管理難題系統(tǒng)通過三重機制實現(xiàn)庫存精細控制:智能預警系統(tǒng):設置多級庫存閾值,當備件低于安全水平時自動觸發(fā)采購需求預測模型:基于設備運行大數(shù)據(jù),分析備件消耗規(guī)律(如剎車片更換周期與行駛里程的關聯(lián)性)區(qū)塊鏈溯源管理:記錄備件全生命周期信息,實現(xiàn)質量追溯與精細召回案例:某礦業(yè)公司部署UWB定位標簽后,備件短缺導致的停機時間減少80%,年節(jié)約維護成本超300萬元。四川智能化設備全生命周期管理哪家好

- 東營智能化設備全生命周期管理公司 2025-09-20

- 重慶智能化設備全生命周期管理報價 2025-09-20

- 甘肅智能化設備管理系統(tǒng)價格 2025-09-20

- 棗莊小程序設備管理系統(tǒng)服務 2025-09-19

- 聊城通用設備管理系統(tǒng)軟件 2025-09-19

- 南京專業(yè)的設備管理系統(tǒng)哪家好 2025-09-19

- 德州通用設備管理系統(tǒng) 2025-09-19

- 海南手機設備管理系統(tǒng)多少錢 2025-09-19

- 廣東手機設備管理系統(tǒng)價格 2025-09-19

- 海南通用設備管理系統(tǒng)系統(tǒng) 2025-09-19

- 深圳3.7寸液晶屏廠家現(xiàn)貨 2025-09-20

- 南京水力無人機巡檢管控平臺 2025-09-20

- 山西好用的墓區(qū)導航軟件辦法 2025-09-20

- 松江區(qū)小程序開發(fā) 2025-09-20

- 天津會議及展覽服務推薦產(chǎn)品 2025-09-20

- 茂名科技檔案進館 2025-09-20

- 徐匯區(qū)智能云服務 2025-09-20

- 吉林正大墓區(qū)導航軟件可行性研究報告 2025-09-20

- 高淳區(qū)汽車裝飾用品銷售代理商 2025-09-20

- 中國臺灣工業(yè)設備數(shù)字采集升級 2025-09-20