青海化工設(shè)備管理系統(tǒng)服務(wù)

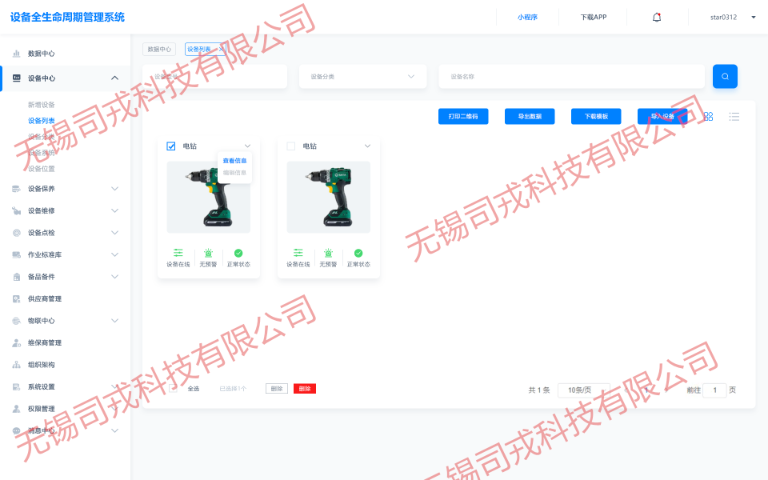

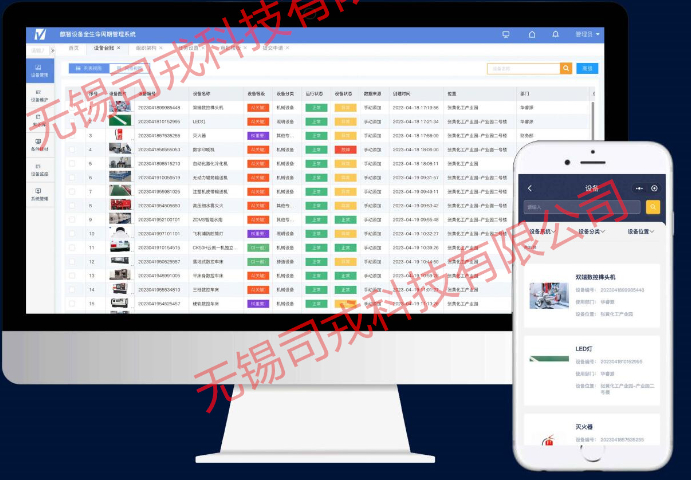

流程自動化:提升運維效率與合規(guī)性:工單管理閉環(huán)設(shè)備故障自動觸發(fā)維修工單,關(guān)聯(lián)臺帳中的設(shè)備信息、維修手冊和備件庫存,指導(dǎo)維修人員快速響應(yīng)。維修完成后更新臺帳,形成“故障-維修-驗證”的閉環(huán)管理。合規(guī)性審計支持存儲設(shè)備檢驗報告、安全認證等文件,滿足ISO 55000(資產(chǎn)管理體系)、OHSAS 18001(職業(yè)健康安全)等標(biāo)準(zhǔn)要求。自動生成設(shè)備狀態(tài)報告,簡化審計流程。權(quán)限與版本控制定義不同角色(如操作員、維修工、管理員)的數(shù)據(jù)訪問權(quán)限,確保數(shù)據(jù)安全。記錄臺帳修改歷史,防止數(shù)據(jù)篡改,滿足合規(guī)性需求。設(shè)備履歷全追溯:完整記錄采購、維修、改造等歷史,隨時調(diào)閱技術(shù)文檔和操作手冊。青海化工設(shè)備管理系統(tǒng)服務(wù)

全生命周期管理:從“分段管控”到“價值流優(yōu)化”1.規(guī)劃階段:數(shù)據(jù)驅(qū)動的投資決策傳統(tǒng)設(shè)備采購依賴經(jīng)驗判斷,易導(dǎo)致產(chǎn)能過剩或技術(shù)代差。某鋼鐵企業(yè)通過設(shè)備管理系統(tǒng)建立“產(chǎn)能-能耗-維護成本”三維評估模型,對擬購的10萬噸電爐進行數(shù)字化仿真。系統(tǒng)模擬顯示,在現(xiàn)有原料結(jié)構(gòu)下,該設(shè)備實際產(chǎn)能能達到設(shè)計值的78%,且噸鋼能耗比行業(yè)高12%。基于數(shù)據(jù)洞察,企業(yè)調(diào)整采購方案,選擇更適合自身工藝的8萬噸電爐,項目投資回報率提升18%。2.運維階段:預(yù)防性維護的精細化升級某石化企業(yè)將2000余臺關(guān)鍵設(shè)備的振動、溫度、壓力等參數(shù)接入AI診斷平臺,構(gòu)建設(shè)備健康指數(shù)(EHI)模型。該模型融合LSTM神經(jīng)網(wǎng)絡(luò)與物理失效模型,可提前90天預(yù)測換熱器結(jié)垢風(fēng)險,準(zhǔn)確率達92%。通過動態(tài)調(diào)整清洗周期,企業(yè)年減少非計劃停機32次,多產(chǎn)高附加值產(chǎn)品1.2萬噸,直接增收超8000萬元。3.退役階段:殘值比較大化的生態(tài)閉環(huán)某風(fēng)電運營商應(yīng)用區(qū)塊鏈技術(shù)構(gòu)建設(shè)備退役溯源鏈,記錄每臺風(fēng)機從安裝到拆除的全生命周期數(shù)據(jù)。福建化工設(shè)備管理系統(tǒng)維保知識庫:內(nèi)置常見故障處理方案,新手也能快速解決80%基礎(chǔ)問題。

企業(yè)應(yīng)用物聯(lián)網(wǎng)設(shè)備管理系統(tǒng)的戰(zhàn)略價值3.1 運營效率的指數(shù)級提升某鋼鐵企業(yè)案例:部署物聯(lián)網(wǎng)系統(tǒng)后,設(shè)備綜合效率(OEE)提升22%,年減少非計劃停機147小時某物流企業(yè)實踐:通過智能調(diào)度算法優(yōu)化叉車路徑,倉庫作業(yè)效率提升35%,人力成本降低18%某半導(dǎo)體工廠數(shù)據(jù):實現(xiàn)設(shè)備狀態(tài)實時監(jiān)控后,產(chǎn)品良率從92.3%提升至96.7%,年增收超8000萬元3.2 成本結(jié)構(gòu)的系統(tǒng)性優(yōu)化維護成本降低:預(yù)測性維護使某風(fēng)電場維護支出減少40%,備件庫存周轉(zhuǎn)率提升50%能源管理精細化:某化工企業(yè)通過能耗監(jiān)測系統(tǒng),年節(jié)約蒸汽成本1200萬元,電費支出下降19%保險費用下降:某礦業(yè)公司因設(shè)備風(fēng)險管控能力提升,獲得保險公司15%的保費折扣3.3 商業(yè)模式的創(chuàng)新突破設(shè)備即服務(wù)(DaaS):某醫(yī)療設(shè)備廠商通過物聯(lián)網(wǎng)平臺實現(xiàn)遠程監(jiān)控,將銷售模式轉(zhuǎn)為按使用量收費,客戶留存率提升40%數(shù)據(jù)變現(xiàn):某工程機械企業(yè)將設(shè)備運行數(shù)據(jù)后出售給保險公司,年創(chuàng)造新增收入2300萬元生態(tài)協(xié)同:某汽車制造商構(gòu)建供應(yīng)商協(xié)同平臺,實現(xiàn)備件供應(yīng)周期從7天縮短至24小時

運行與監(jiān)控階段:從被動響應(yīng)到主動預(yù)防的實時管控目標(biāo):比較大化設(shè)備利用率,降低非計劃停機風(fēng)險。物聯(lián)網(wǎng)應(yīng)用:多維度狀態(tài)監(jiān)測:采集振動、溫度、電流、壓力等100+參數(shù),構(gòu)建設(shè)備健康畫像。案例:某風(fēng)電場通過監(jiān)測齒輪箱振動頻譜,提0天預(yù)測軸承故障,避免損失超500萬元。實時報警與根因分析:設(shè)置動態(tài)閾值(如溫度超過均值+3σ時觸發(fā)報警),減少誤報漏報。結(jié)合知識圖譜自動推薦故障處理方案(如“振動異常→檢查聯(lián)軸器對中→參考維修手冊第5章”)。智能調(diào)度與負載均衡:根據(jù)設(shè)備狀態(tài)(如空閑/過載)和生產(chǎn)需求,動態(tài)分配任務(wù)(如將訂單從故障設(shè)備轉(zhuǎn)移至備用機)。案例:某物流倉庫通過物聯(lián)網(wǎng)調(diào)度叉車,使設(shè)備利用率從65%提升至88%。利用數(shù)據(jù)分析技術(shù),對設(shè)備的運行數(shù)據(jù)進行實時監(jiān)測和分析,提前發(fā)現(xiàn)潛在的故障風(fēng)險。

延長設(shè)備壽命:從“短期更換”到“全生命周期管理”1. 延緩設(shè)備退役決策傳統(tǒng)模式問題:企業(yè)常基于經(jīng)驗設(shè)定設(shè)備退役年限(如風(fēng)機20年),但實際運行中部分設(shè)備因維護得當(dāng)可繼續(xù)使用。預(yù)測性維護邏輯:通過設(shè)備健康度評估(EHI, Equipment Health Index)量化剩余壽命,支持延壽決策。案例:某海上風(fēng)電場對運行15年的風(fēng)機進行健康評估,發(fā)現(xiàn)齒輪箱剩余壽命達8年,通過加固結(jié)構(gòu)、更換密封件等措施延壽至25年,攤薄單位度電成本從0.35元降至0.30元。設(shè)備全生命周期管理系統(tǒng)通過數(shù)字化手段,將設(shè)備管理從“被動維修”轉(zhuǎn)變?yōu)椤爸鲃宇A(yù)防”。德州通用設(shè)備管理系統(tǒng)

設(shè)備OEE看板實時監(jiān)控生產(chǎn)效率,快速定位瓶頸環(huán)節(jié),產(chǎn)能提升25%。青海化工設(shè)備管理系統(tǒng)服務(wù)

在工業(yè)4.0浪潮下,設(shè)備已成為企業(yè)的“數(shù)字資產(chǎn)”。然而,傳統(tǒng)設(shè)備管理模式卻深陷三大困局:成本黑洞:非計劃停機每小時損失超10萬美元,備件庫存積壓占用30%運營資金;效率陷阱:人工巡檢覆蓋不足40%,故障診斷依賴“老師傅”經(jīng)驗,知識傳承斷層嚴(yán)重;數(shù)據(jù)孤島:設(shè)備、運維、供應(yīng)鏈數(shù)據(jù)割裂,無法支撐智能決策,錯失優(yōu)化機會。設(shè)備管理系統(tǒng),以“全生命周期智能管控”為,通過物聯(lián)網(wǎng)、數(shù)字孿生、AI預(yù)測性維護等技術(shù),幫助企業(yè)打破設(shè)備管理困局,實現(xiàn)從“成本中心”到“價值引擎”的跨越。青海化工設(shè)備管理系統(tǒng)服務(wù)

- 東營智能化設(shè)備全生命周期管理公司 2025-09-20

- 重慶智能化設(shè)備全生命周期管理報價 2025-09-20

- 甘肅智能化設(shè)備管理系統(tǒng)價格 2025-09-20

- 棗莊小程序設(shè)備管理系統(tǒng)服務(wù) 2025-09-19

- 聊城通用設(shè)備管理系統(tǒng)軟件 2025-09-19

- 南京專業(yè)的設(shè)備管理系統(tǒng)哪家好 2025-09-19

- 德州通用設(shè)備管理系統(tǒng) 2025-09-19

- 海南手機設(shè)備管理系統(tǒng)多少錢 2025-09-19

- 廣東手機設(shè)備管理系統(tǒng)價格 2025-09-19

- 海南通用設(shè)備管理系統(tǒng)系統(tǒng) 2025-09-19

- 深圳3.7寸液晶屏廠家現(xiàn)貨 2025-09-20

- 南京水力無人機巡檢管控平臺 2025-09-20

- 山西好用的墓區(qū)導(dǎo)航軟件辦法 2025-09-20

- 松江區(qū)小程序開發(fā) 2025-09-20

- 天津會議及展覽服務(wù)推薦產(chǎn)品 2025-09-20

- 茂名科技檔案進館 2025-09-20

- 徐匯區(qū)智能云服務(wù) 2025-09-20

- 吉林正大墓區(qū)導(dǎo)航軟件可行性研究報告 2025-09-20

- 高淳區(qū)汽車裝飾用品銷售代理商 2025-09-20

- 中國臺灣工業(yè)設(shè)備數(shù)字采集升級 2025-09-20