嘉興轉向機器人價格

噸包搬運機器人需在重復作業中保持高精度定位,以確保搬運質量穩定。其采用高精度編碼器與閉環控制系統,機械臂運動軌跡重復定位精度可達±0.1毫米,滿足精密裝配需求。在搬運過程中,機器人通過激光跟蹤儀實時校正位置偏差,即使長時間運行也能保持定位精度。此外,機器人配備的力控制技術可感知噸包與目標位置的接觸力度,當檢測到力度異常時自動調整機械臂姿態,防止因定位偏差導致噸包損壞或目標位置偏移。這種準確定位能力使得機器人能勝任高精度搬運任務,如將噸包準確堆疊至指定貨架層位,減少人工調整需求。噸包智能搬運機器人可設定不同區域的限速行駛。嘉興轉向機器人價格

噸包智能搬運機器人需具備生態整合能力,與上下游設備(如輸送帶、開袋機、堆垛機)無縫對接。例如,在化工原料倉庫中,機器人需與自動開袋機協同作業:當機器人將噸包搬運至開袋機上方時,系統自動觸發開袋動作,實現“搬運-開袋-排料”全流程自動化。此外,機器人還需支持多種通信協議(如Modbus、Profinet),與PLC、SCADA等工業控制系統兼容,確保數據互通與業務協同。例如,通過與SCADA系統對接,機器人可實時接收生產計劃調整指令,動態優化搬運任務,提升整體生產效率。舟山可移動機器人哪家好噸包智能搬運機器人支持與ERP系統數據對接。

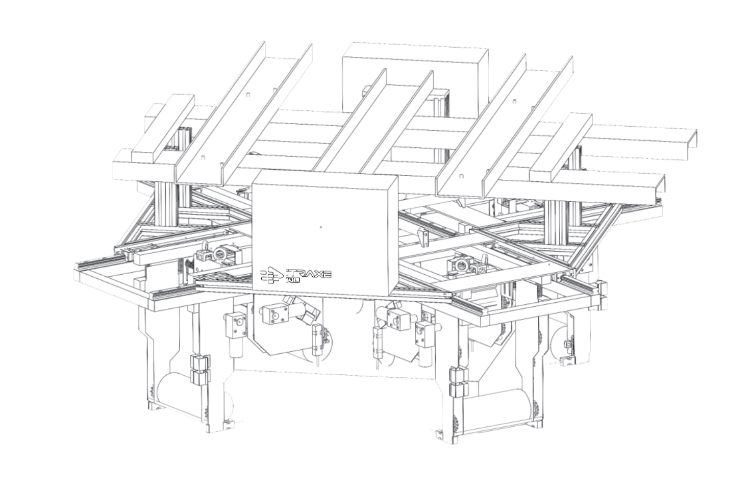

噸包智能搬運機器人的機械臂設計突破傳統剛性結構限制,采用多關節仿生結構與柔性抓取系統結合的方案。其末端執行器配備高精度力傳感器與自適應夾爪,可根據噸包材質(如編織袋、涂層布)自動調整抓取力度,避免因過度擠壓導致物料泄漏或包裝破損。例如,針對粉體類物料,機械臂會采用“托舉+側向固定”的復合抓取方式,通過分散壓力點防止噸包變形;對于顆粒狀物料,則通過真空吸附與機械夾持協同作用,確保搬運穩定性。此外,機械臂的自由度設計使其能夠完成翻轉、旋轉等復雜動作,滿足不同工位對物料姿態的特殊要求。

噸包智能搬運機器人的安全設計貫穿硬件與軟件層面。硬件方面,機器人主體采用防撞欄、急停按鈕、安全光幕等物理防護裝置,防止人員誤入作業區域導致碰撞;機械臂運動范圍通過限位開關限制,避免超出安全邊界。軟件方面,系統集成多重安全邏輯:當檢測到障礙物距離小于安全閾值時,機器人會自動減速或停止;若傳感器故障導致定位失效,系統會觸發“安全模式”,引導機器人返回預設安全點;部分機型還配備了“黑匣子”功能,可記錄作業過程中的所有數據(如速度、位置、傳感器讀數),為事故分析提供依據。此外,為應對突發情況(如火災、停電),機器人還設計了應急斷電保護、手動牽引模式等備用方案,確保人員與設備安全。噸包智能搬運機器人噸包智能搬運機器人通過減少人為操作,提高生產一致性。

噸包搬運場景常伴隨粉塵、潮濕或腐蝕性氣體,對機器人的環境適應性提出嚴苛要求。傳感器陣列通常包括激光雷達、超聲波傳感器與防爆攝像頭:激光雷達用于360°無死角掃描,實時檢測障礙物距離與速度;超聲波傳感器補充近距離探測,避免盲區;防爆攝像頭在易燃易爆環境中通過隔爆設計確保安全,同時支持夜間或低光照條件下的視覺識別。安全防護機制涵蓋多層級設計:硬件層面,急停按鈕、防撞條與安全光柵構成一道防線,當檢測到人員或物體進入危險區域時,立即切斷動力輸出;軟件層面,通過實時監控電機扭矩、電流等參數,預判機械故障并觸發保護性停機。例如,若夾手在抓取過程中檢測到異常阻力,系統將自動釋放噸包并報警,防止設備損壞或物料灑落。噸包智能搬運機器人符合CE等國際安全認證標準。嘉興噸袋機器人倉儲管理

噸包智能搬運機器人支持遠程監控,簡化日常管理。嘉興轉向機器人價格

在大型倉庫或生產線中,單臺噸包智能搬運機器人難以滿足強度高的作業需求,多機協同成為必然趨勢。中間控制系統通過工業以太網或無線通信(如5G、Wi-Fi 6)連接多臺機器人,實現任務分配、路徑協調與狀態監控。例如,當某臺機器人電量不足時,系統可自動將其調度至充電區,并指派其他機器人接管其任務;當多臺機器人需同時通過狹窄通道時,系統可根據優先級動態調整通行順序,避免碰撞。此外,中間控制系統還能與企業的WMS(倉庫管理系統)或MES(制造執行系統)對接,實時同步庫存數據與生產計劃,優化搬運策略,提升整體運營效率。嘉興轉向機器人價格

- 紹興可調節機器人哪家好 2025-09-21

- 溫州高精度機器人處理 2025-09-21

- 蘇州重載物搬運機器人研發設計 2025-09-21

- 上海可調節機器人報價 2025-09-21

- 舟山噸袋搬運機器人倉儲管理 2025-09-21

- 嘉興轉向機器人價格 2025-09-21

- 江蘇新型機器人廠家供應 2025-09-21

- 自動卸車機器人排行榜 2025-09-20

- 麗水噸包搬運機器人費用 2025-09-20

- 閃現自動引導機器人研發設計 2025-09-20

- 南通市內運輸車隊 2025-09-21

- 崇明區比較好的汽車零配件 2025-09-21

- 浙江國內電商配送服務推薦廠家 2025-09-21

- 北京智能倉庫哪個牌子好 2025-09-21

- 代理美國清關方案報價 2025-09-21

- 佛山電子料倉開發 2025-09-21

- 漂亮國26尺卡車運輸整車運輸排名 2025-09-21

- 吉林風管船用消音器規格 2025-09-21

- 美東整車運輸平臺 2025-09-21

- 上海電商托管倉儲服務公司 2025-09-21