QA樣品全尺寸報告軟件優勢

QA-CAD的公差分析模塊是其關鍵優勢之一。軟件可基于統計過程控制(SPC)理論,對檢測數據進行實時監控與趨勢預測。例如,通過計算CPK(過程能力指數)值,系統可評估生產過程的穩定性,并提前預警潛在的質量風險。在公差疊加分析方面,軟件支持蒙特卡洛模擬,可預測多個尺寸公差疊加后的總偏差范圍,為工藝優化提供數據支持。此外,QA-CAD的“智能糾錯”功能可自動檢測圖紙中的標注矛盾(如尺寸鏈閉合錯誤、公差帶重疊),并生成修正建議,幫助工程師在投產前消除設計缺陷,降低返工成本。QA-CAD首件檢測報告軟件提供詳細的操作指南,方便用戶快速上手。QA樣品全尺寸報告軟件優勢

QA-CAD的智能糾錯功能可自動檢測圖紙與檢測數據中的異常。例如,當圖紙標注的公差帶與行業規范不符時,系統會發出警告并提示修正建議;當檢測數據超出合理范圍時,軟件會觸發二次驗證流程,要求檢測人員重新測量或確認數據來源。此外,軟件支持數據交叉驗證,可對比不同批次、不同設備的檢測結果,識別潛在的系統性偏差。例如,若同一零件在不同CMM上的測量結果存在明顯差異,QA-CAD會分析設備精度、夾具定位、環境溫度等因素,幫助用戶定位問題根源。這種智能糾錯機制明顯降低了人為錯誤與設備誤差對檢測結果的影響,提升了質量管控的嚴謹性。廣州QA-CAD軟件作用報告軟件提供詳細的操作指南,方便用戶學習。

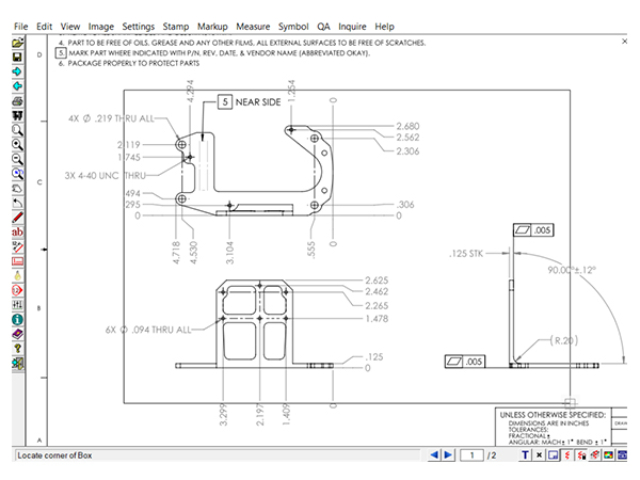

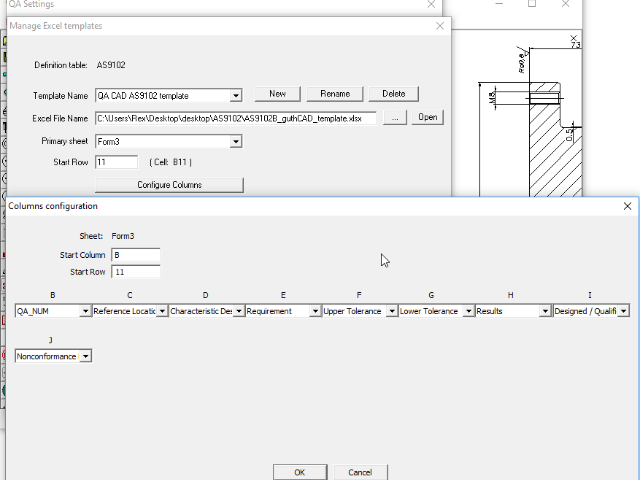

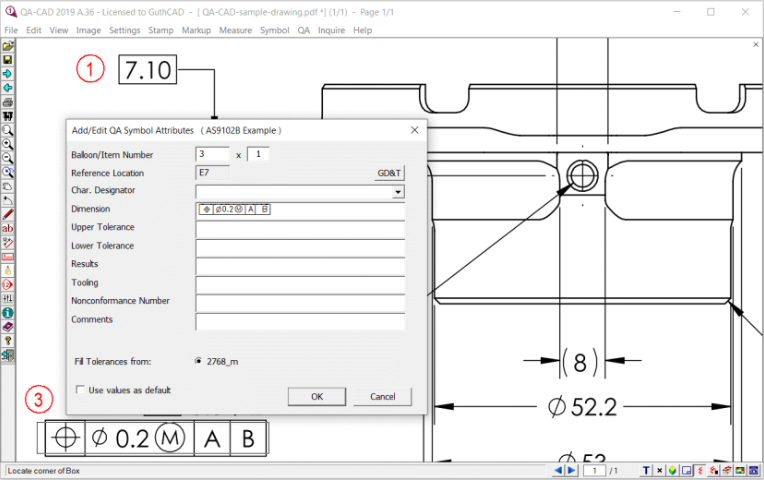

氣泡圖生成是QA-CAD的關鍵功能模塊,其創新之處在于將靜態標注轉化為動態可交互的數字資產。用戶通過框選區域或自動搜索功能,軟件能瞬間完成尺寸捕獲、編號分配及氣泡圖繪制,編號系統支持字母數字混合、層級嵌套等復雜規則。氣泡圖的視覺呈現具備高度可定制性,用戶可自由調整氣泡大小、顏色、引線樣式及注釋位置,甚至能將企業LOGO或檢測標準編號嵌入氣泡模板。在導出環節,軟件支持將帶氣泡圖的圖紙輸出為PDF、DWG、DXF等格式,同時生成與氣泡編號關聯的尺寸數據表,實現圖紙與檢測數據的雙向追溯。

QA-CAD首件檢測報告軟件的關鍵定位是成為制造業質量管控的“數字中樞”,其設計理念貫穿于產品全生命周期的質量管理鏈條。傳統首件檢測依賴人工比對圖紙與實物,效率低且易出錯,而QA-CAD通過將CAD圖紙的幾何信息、尺寸標注、公差要求等轉化為可執行的檢測指令,實現了從“人工解讀”到“系統驅動”的質變。軟件支持對2D圖紙及3D模型標注的深度解析,能夠自動識別關鍵特性(KC)尺寸、基準體系及形位公差,并生成與圖紙完全對應的檢測任務清單。這一過程不只消除了人工解讀的主觀性,更通過標準化流程確保了檢測的一致性。例如,在復雜曲面零件的檢測中,軟件可自動提取曲率半徑、法向矢量等參數,并與測量設備的數據進行實時比對,幫助檢測人員快速定位偏差來源。其與CAD系統的原生集成能力,使得圖紙修改后檢測任務可自動同步更新,避免了因設計變更導致的檢測遺漏或重復工作。首件檢測適用于電梯轎廂面板的首件質量控制。

QA-CAD通過自動化技術重構了首件檢測的作業范式。傳統模式下,檢測人員需手動標注圖紙、記錄測量值、計算公差偏差并填寫報告,整個過程耗時且易出錯。而QA-CAD的“一鍵檢測”功能可將上述流程壓縮至分鐘級:用戶上傳圖紙后,軟件自動生成帶編號的氣泡圖,標注所有需檢測的尺寸;測量設備(如CMM、卡尺)接入后,數據實時傳輸至系統,自動與圖紙公差比對并生成檢測結果;之后報告支持PDF、Excel等多格式導出,且內容與圖紙標注完全對應。這種自動化不只提升了檢測效率,更通過減少人工干預降低了錯誤率。例如,在多品種小批量生產中,軟件可快速切換不同零件的檢測模板,避免因頻繁調整檢測流程導致的效率損耗。其“批量處理”功能還支持同時導入多張圖紙,自動分配檢測任務并生成匯總報告,進一步滿足了大規模生產的質檢需求。首件檢測可驗證裝配干涉與間隙是否符合設計。福建三坐標全尺寸報告軟件價格

首件檢測可驗證焊接順序對整體變形的影響。QA樣品全尺寸報告軟件優勢

QA-CAD的擴展性為其在多元化制造場景中的應用提供了可能。軟件采用模塊化架構設計,關鍵功能與行業插件分離,企業可根據自身需求靈活配置。例如,汽車零部件制造商可加載“焊接件檢測插件”,增加焊縫尺寸、熔深等專項檢測功能;航空航天企業則可啟用“復合材料檢測模塊”,支持纖維方向、鋪層厚度等特殊參數的測量與分析。此外,軟件還提供了二次開發接口,允許企業通過Python或C#編寫自定義腳本,實現與ERP、MES等企業系統的深度集成。這種開放架構確保了軟件能隨企業業務發展持續進化,避免因功能局限而被迫更換工具。QA樣品全尺寸報告軟件優勢

- 湖北樣品鈑金檢測 2025-09-20

- 首件檢測軟件企業訂購 2025-09-20

- 北京國產QA-CAD下載 2025-09-20

- 山東QA-CAD官方版 2025-09-19

- 上海CAD樣品全尺寸報告軟件供應商 2025-09-19

- 安徽QA-CAD多少錢一年 2025-09-19

- 廣州全尺寸檢測軟件解決方案 2025-09-19

- QA樣品全尺寸報告軟件優勢 2025-09-19

- 江西產品全尺寸檢驗報告軟件 2025-09-19

- 三坐標全尺寸報告軟件系統 2025-09-19

- 福建智能化實驗室超純水設備大概價格 2025-09-20

- 河南瑾誠藻類智能識別系統 2025-09-20

- 遼源月牙聚焦鏡供應商哪家好 2025-09-20

- 揚州傳感器生產廠家 2025-09-20

- 蘇州SIKA席卡溫濕度變送器 2025-09-20

- 南京電力監測電表大概多少錢 2025-09-20

- 自動化中低壓快速制備液相色譜儀哪里有賣的 2025-09-20

- 浙江測控系統介紹 2025-09-20

- 無線改造燃氣表攝像模塊供應商推薦 2025-09-20

- 廣州品牌氣體監測設備怎么樣 2025-09-20