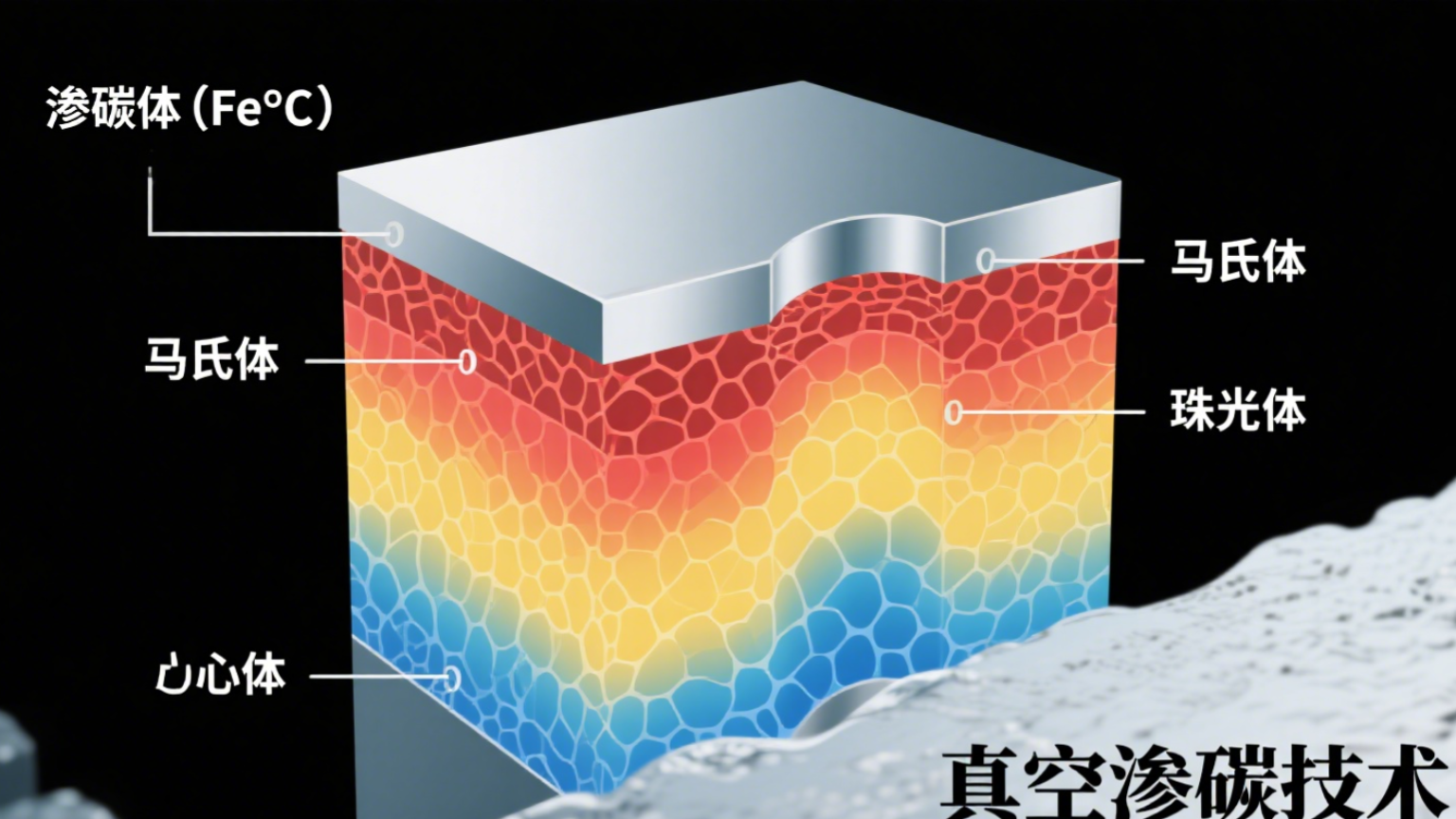

真空滲碳技術解析:原理、工藝優勢與熱處理質量控制要點

一、**技術原理

-

甲烷分解:CH? → C + 2H?(需鐵 / 鋼表面催化)

-

丙烷分解:C?H? → C?H? + CH? → 進一步生成活性碳

真空環境(10?2~10?3 mbar)抑制氧化反應,同時提高碳原子擴散速率。

二、工藝優勢

-

無內氧化:真空環境徹底消除晶間氧化(IGO),滲層純凈度提升,疲勞壽命提高 30%-50%。例如,汽車齒輪接觸疲勞壽命可達 2×10?次,遠超行業標準。

-

均勻性***:脈沖工藝結合 AI 熱場模擬,同一爐次零件表面碳含量偏差≤±0.1% C,滲層均勻性誤差≤±5%(傳統工藝 ±15%)。盲孔滲碳深度偏差≤±0.03mm,解決傳統工藝無法處理深孔(深徑比 > 10:1)的難題。

-

高溫加速:滲碳溫度提升至 1050℃,滲速較傳統氣體滲碳快 50%。例如,1.6mm 滲層生產周期從 12 小時縮短至 6.5 小時。

-

節能減耗:乙炔利用率達 98%,廢氣排放量減少 90%,能耗降低 30%,并通過 EN ISO 14064 碳足跡認證(減排 3.2t CO?e / 噸工件)。

三、熱處理質量控制要點

-

起始真空度 1.33-0.133Pa(排除空氣),滲碳階段壓力 0.1-10 mbar(乙炔脈沖),擴散階段 13.3Pa(促進碳擴散)。

-

壓力梯度控制(如 5mbar/3Hz 脈沖)可優化復雜結構滲層均勻性。

-

溫度控制:滲碳溫度范圍 850-1050℃,波動≤±5℃。高溫(如 1100℃)適用于深層滲碳,低溫(850℃)用于薄壁件防變形。

-

真空度管理:

-

氣體流量與脈沖:乙炔流量根據零件表面積動態調整,脈沖頻率 1-10Hz,確保碳勢 PID 控制精度 ±0.05% C。

-

分步氣淬:先 6bar 氮氣緩冷(10℃/s)防裂,后 18bar 快冷(50℃/s)形成馬氏體。氦氣淬火冷卻速率達 100℃/s,適用于高硬度需求。

-

轉移時間:從滲碳爐到氣淬室時間≤25 秒,避免奧氏體分解。

-

材料選擇:17NiCrMo6-4、改良 5120 等合金鋼可承受 1050℃高溫滲碳,晶粒粗化溫度≥1050℃,確保滲層細晶結構。不銹鋼滲碳需提高溫度至 1050℃,并優化碳勢防止鉻碳化物析出。

-

設備精度:真空爐極限真空度≤8×10?? Pa,壓升率≤0.67Pa/h,加熱元件采用石墨或鉬屏,確保溫度均勻性。

-

AI 模擬:通過 20 萬組歷史數據訓練算法,實時預測滲層深度與溫度場分布,動態調整參數(如滲擴比、氣體流量)。

-

過程能力指數:SPC 系統監控關鍵參數,Cpk≥1.67 確保工藝穩定性。

四、典型應用與技術前沿

-

汽車齒輪:某國際品牌變速箱齒輪滲層均勻性誤差從 ±15% 壓縮至 ±5%,疲勞壽命提升 2 倍,通過 ISO 26262 功能安全認證。

-

噴油嘴盲孔:真空梯度滲透技術實現深徑比 15:1 微孔全深度滲碳,耐磨性提升 5 倍,維護周期延長至 8000 小時。

-

高速電機軸:20000rpm 電機軸滲層波動≤±0.05mm,嚙合噪音下降 40%,通過德國 TüV 認證。

-

復合工藝:碳氮共滲 + 真空回火提升凸輪軸表面硬度至 HV1000,耐磨性增強 50%。

-

數字孿生:三維虛擬模型實時監控滲碳過程,實現參數全自動優化,預計 2025 年推出商用系統。

五、挑戰與解決方案

更多資訊請繼續關注東宇東庵熱處理。