上海伺華汽車滾壓成型設備生產線,一站式攻克多元部件加工難題

隨著汽車產業向輕量化、智能化加速升級,對重要結構部件的加工精度與生產效率提出更高要求。近日,上海伺華精密機械有限公司推出的汽車滾壓成型設備生產線,憑借 “多品類兼容、高精度成型、高效率生產” 三大重心優勢,成為眾多汽車零部件廠商的推薦解決方案,為汽車制造產業鏈注入強勁動能。

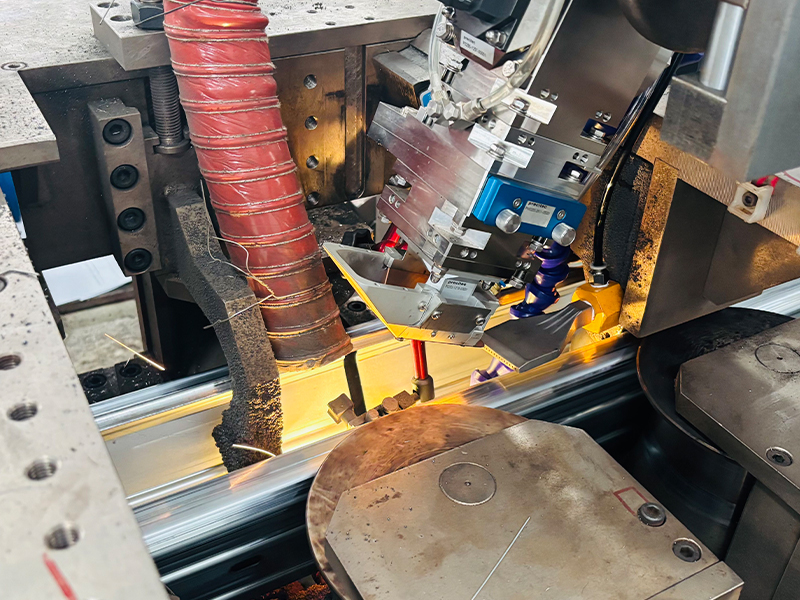

據悉,上海伺華這款汽車滾壓成型設備生產線,可實現汽車制造領域多類關鍵部件的一體化加工,覆蓋加強梁、日字梁、方管、圓管等結構件,以及電池拖盤、門檻件、門窗件、門窗導軌、座椅導軌等功能部件,滿足新能源汽車與傳統燃油車的多樣化生產需求。區別于傳統單一部件加工設備,該生產線通過模塊化設計,支持不同規格部件的快速切換 —— 以門窗導軌與座椅導軌切換為例,只需30分鐘即可完成模具調整,大幅減少設備換型時間,助力企業應對多批次、小批量訂單生產場景。

在技術性能上,生產線依托上海伺華 20 年冷彎成型技術積淀,融合德國 COPRA 設計理念與自主研發的伺服控制系統:重要滾壓輥輪采用 CR12MOV **度材質,經精密磨削加工后硬度達 HRC58-62,確保成型部件尺寸誤差≤±0.1mm,表面粗糙度≤0.8μm,完美適配汽車部件對精度的嚴苛要求;同時,生產線集成 “開卷 - 校平 - 滾壓成型 - 伺服切斷 - 檢測” 全流程自動化功能,無沖孔工況下運行速度可達 5-20 米 / 分鐘,較傳統半自動設備效率提升 2-3 倍,單日產能較高可達20 噸,有效降低企業人工成本與生產周期。

“此前我們加工汽車電池拖盤需多臺設備分步操作,不只效率低,還容易出現尺寸偏差。引入上海伺華的生產線后,從鋼帶原料到成品拖盤一氣呵成,合格率從 92% 提升至 99.5%,產能也翻了一番。” 某新能源汽車零部件廠商負責人表示。目前,上海伺華汽車滾壓成型設備生產線已服務全國 50 + 汽車零部件企業,并出口至東南亞、歐洲等地區,廣泛應用于汽車車身結構、底盤系統、內飾部件等生產領域。

作為上海市專精特新企業,上海伺華始終以技術創新驅動產品升級,其汽車滾壓成型設備生產線已通過 ISO9001 質量管理體系認證與 CE 認證,重要部件享受 3 年質保,7×24 小時在線售后團隊可實現 48 小時內上門維修。未來,上海伺華將持續深耕汽車冷彎成型領域,針對新能源汽車輕量化需求,研發更多定制化解決方案,為全球汽車制造產業高質量發展貢獻中國技術力量。