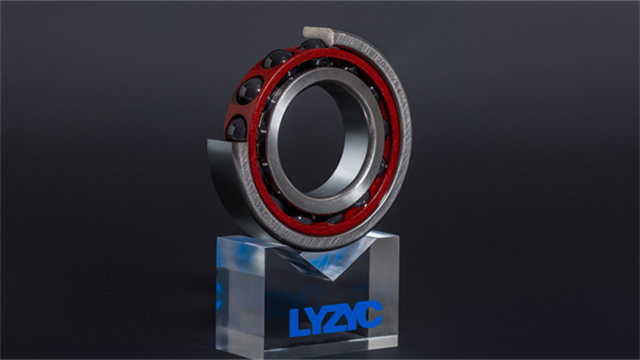

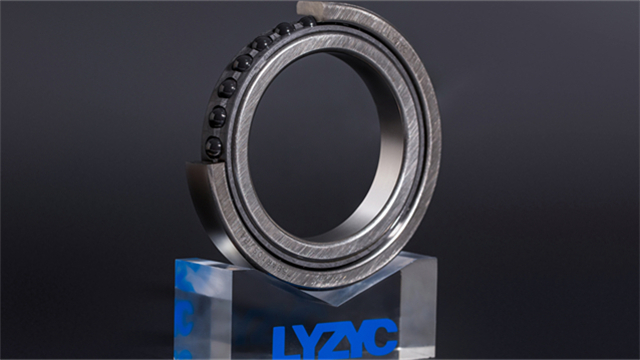

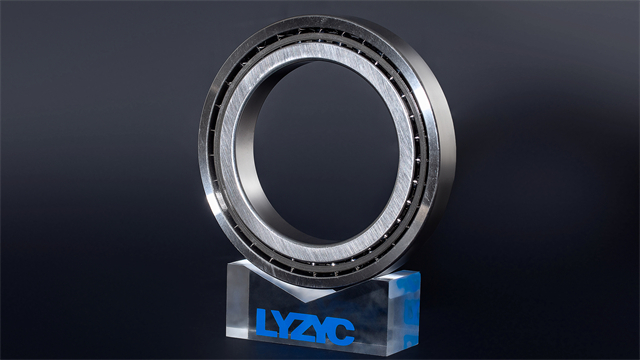

黑龍江磁懸浮保護軸承型號尺寸

磁懸浮保護軸承的柔性磁路設計:傳統磁懸浮保護軸承的剛性磁路在復雜工況下適應性不足,柔性磁路設計應運而生。該設計采用可變形的軟磁復合材料(SMC),其由鐵磁粉末和絕緣粘結劑壓制而成,具有良好的柔韌性和磁性能。在軸承運行過程中,柔性磁路可隨轉子微小偏移自動調整磁力線分布,增強系統的容錯能力。例如,在航空發動機的振動環境下,柔性磁路設計的磁懸浮保護軸承能夠在振幅達 ±0.1mm 的振動條件下,保持轉子穩定懸浮,相比剛性磁路軸承,振動傳遞減少 50%。此外,柔性磁路還可降低磁路設計對安裝精度的要求,使安裝誤差容忍度提高至 ±0.3mm,便于實際工程應用。磁懸浮保護軸承的啟動轉速低,適應多種工況。黑龍江磁懸浮保護軸承型號尺寸

磁懸浮保護軸承的仿生纖毛式防塵結構:模仿昆蟲翅膀表面的纖毛結構,在磁懸浮保護軸承的氣隙入口處設計仿生纖毛式防塵結構。采用聚四氟乙烯(PTFE)材料制備微米級纖毛陣列,纖毛高度為 50 - 100μm,直徑 5 - 10μm,呈傾斜排列。當灰塵顆粒接近氣隙時,纖毛的疏水性和傾斜角度使其產生滑移,無法進入軸承內部。在粉塵濃度達 100mg/m3 的礦山機械應用中,該防塵結構使軸承的有效防護時間延長 5 倍,減少因灰塵導致的氣膜污染和電磁力波動問題,維護周期從 3 個月延長至 1.5 年,大幅降低設備維護成本和停機時間。黑龍江磁懸浮保護軸承安裝方式磁懸浮保護軸承的模塊化設計,便于后期維護與更換。

磁懸浮保護軸承的無線電能與數據同步傳輸:為簡化磁懸浮保護軸承的布線,提高系統可靠性,無線電能與數據同步傳輸技術得到應用。采用磁共振耦合原理實現無線電能傳輸,在軸承外部設置發射線圈,內部安裝接收線圈,工作頻率為 10 - 50MHz,傳輸效率可達 75% 以上。同時,利用電磁感應原理進行數據傳輸,在電能傳輸線圈上疊加高頻調制信號,實現數據的雙向通信。在醫療手術機器人中,該技術避免了有線連接對機器人運動的限制,使機器人操作更加靈活。無線電能與數據同步傳輸還可實時監測軸承運行數據,并根據數據調整電能傳輸參數,保障軸承穩定運行,為醫療設備的智能化發展提供支持。

磁懸浮保護軸承與 5G 通信技術的融合應用:5G 通信技術的高速率、低延遲特性為磁懸浮保護軸承的遠程監測與控制提供新可能。通過 5G 網絡,將軸承的運行數據(如位移、溫度、電磁力等)實時傳輸到遠程監控中心,傳輸延遲小于 1ms。監控中心利用大數據分析和人工智能算法,對數據進行處理和分析,實現對軸承運行狀態的遠程診斷和預測性維護。同時,操作人員可通過 5G 網絡遠程調整軸承的控制參數,優化運行性能。在分布式能源系統中,磁懸浮保護軸承與 5G 技術融合,實現多個站點的軸承集中監控和協同管理,提高能源系統的運行效率和可靠性,降低運維成本 30%。磁懸浮保護軸承通過渦流傳感器實時監測,及時調整磁力確保穩定運轉。

磁懸浮保護軸承的微波無損檢測應用:微波無損檢測技術憑借其對非金屬材料和內部缺陷的檢測優勢,適用于磁懸浮保護軸承的質量檢測。利用微波反射和透射原理,向軸承發射 2 - 18GHz 頻段的微波信號,通過分析反射波和透射波的幅度、相位變化,可檢測出絕緣材料的老化、裂紋等缺陷。在軸承的電磁線圈絕緣層檢測中,微波無損檢測技術能夠發現 0.2mm2 以下的絕緣缺陷,檢測靈敏度比傳統目視檢測高數十倍。結合人工智能算法對檢測信號進行分析,可實現缺陷的自動識別和分類,檢測準確率達 95% 以上。該技術為磁懸浮保護軸承的質量控制提供了高效、準確的手段,保障產品可靠性。磁懸浮保護軸承的振動頻譜分析功能,提前預警設備故障。黑龍江磁懸浮保護軸承安裝方式

磁懸浮保護軸承利用磁力懸浮技術,有效減少設備運轉時的機械摩擦。黑龍江磁懸浮保護軸承型號尺寸

磁懸浮保護軸承的邊緣計算智能控制:邊緣計算技術的應用使磁懸浮保護軸承的控制更加智能化和實時化。將計算單元部署在軸承的本地控制系統中,實現數據的實時采集、分析和處理,無需將數據傳輸到遠程服務器。利用邊緣計算設備內置的人工智能算法(如神經網絡算法),對軸承的運行狀態進行實時評估和預測。當檢測到異常情況時,邊緣計算系統可在毫秒級時間內做出響應,調整控制策略。在智能制造生產線的磁懸浮保護軸承應用中,邊緣計算智能控制使軸承能夠快速適應生產工況的變化,設備的生產效率提高 20%,同時減少了因網絡延遲導致的控制不及時問題。黑龍江磁懸浮保護軸承型號尺寸

- 江西高線軋機軸承國家標準 2025-09-21

- 北京浮動軸承預緊力標準 2025-09-21

- 甘肅高速電機軸承國家標準 2025-09-21

- 貴州高線軋機軸承型號表 2025-09-21

- 河南低溫軸承廠家供應 2025-09-21

- 廣西渦輪浮動軸承 2025-09-21

- 西藏高速電機軸承安裝方式 2025-09-20

- 浙江真空泵軸承制造 2025-09-20

- 黑龍江浮動軸承公司 2025-09-20

- 寧夏真空泵軸承怎么安裝 2025-09-20

- 吉林PE焊接聯系方式 2025-09-21

- 附近哪里有鈦鎳總管歡迎選購 2025-09-21

- 臺州小型伺服電缸 2025-09-21

- 來賓三級能效三相異步電機生產廠家 2025-09-21

- 北京農用水泵品牌 2025-09-21

- 遼寧200L鐵桶翻新設備價格 2025-09-21

- 甘肅扇葉加膠平衡機生產廠家 2025-09-21

- 蘇州膠板沖切刀模制造 2025-09-21

- 西藏三相交流電機變速 2025-09-21

- 徐州本地工裝托盤調試 2025-09-21