黑龍江浮動軸承公司

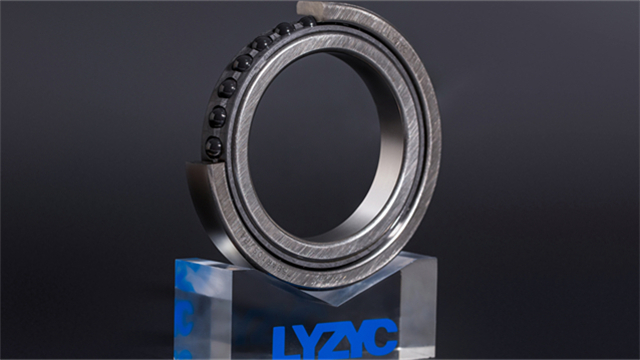

浮動軸承的碳纖維增強復合材料應用:碳纖維增強復合材料(CFRP)因其高比強度和低重量特性,在浮動軸承制造中展現出優勢。采用 CFRP 制造軸承的支撐結構和部分非關鍵部件,其密度只為金屬的 1/5,而強度比鋁合金高 3 - 5 倍。在高速列車牽引電機應用中,使用 CFRP 的浮動軸承使電機整體重量減輕 20%,降低了列車的能耗。同時,CFRP 的良好耐腐蝕性使其適用于惡劣環境,在沿海地區運行的列車中,軸承的使用壽命比傳統金屬軸承延長 1.5 倍。此外,CFRP 的可設計性強,可根據軸承的受力特點優化結構,提高其綜合性能。浮動軸承的安裝誤差補償技術,提升裝配精度。黑龍江浮動軸承公司

浮動軸承的納米流體潤滑強化機制:納米流體作為新型潤滑介質,為浮動軸承性能提升帶來新契機。將納米顆粒(如 TiO?、Al?O?,粒徑 10 - 50nm)均勻分散到基礎潤滑油中形成納米流體,其獨特的物理化學性質可明顯改善潤滑效果。納米顆粒在油膜中充當 “微型滾珠”,降低摩擦阻力,同時填補軸承表面微觀缺陷,提高表面平整度。在高速旋轉設備測試中,使用 TiO?納米流體的浮動軸承,在 10000r/min 轉速下,摩擦系數比傳統潤滑油降低 28%,磨損量減少 45%。此外,納米顆粒的高導熱性加速了摩擦熱傳導,使軸承工作溫度降低 15 - 20℃,有效避免因高溫導致的潤滑油性能衰退,延長軸承使用壽命,為高負荷、高轉速工況下的潤滑提供了創新解決方案。黑龍江浮動軸承公司浮動軸承在油污環境設備中,通過特殊密封防止污染。

浮動軸承的拓撲優化與仿生蜂窩結構制造:借助拓撲優化算法與仿生設計理念,對浮動軸承進行結構創新。以軸承的承載性能和輕量化為目標,通過拓撲優化得到材料的分布,再模仿蜜蜂巢穴的蜂窩結構,設計出六邊形多孔內部支撐。采用增材制造技術(SLM),使用鎂鋁合金粉末制造軸承,其內部蜂窩結構的壁厚只 0.3mm,孔隙率達 60%。優化制造后的浮動軸承,重量減輕 52%,同時通過合理的蜂窩結構設計,其抗壓強度提高 40%,固有頻率提升至設備工作頻率范圍之外。在無人機電機應用中,該軸承使無人機的續航時間增加 30%,且在高速旋轉時,振動幅值低于 15μm,滿足了無人機對高性能、輕量化部件的需求。

浮動軸承的表面織構化對油膜特性的影響:表面織構化通過在軸承表面加工特定形狀的微小結構,改變油膜特性。利用激光加工技術在軸承內表面制備圓形凹坑織構(直徑 0.3mm,深度 0.05mm),這些凹坑可儲存潤滑油,形成局部富油區域,改善潤滑條件。實驗研究表明,帶有表面織構的浮動軸承,在低速運轉(1000r/min)時,油膜厚度增加 30%,摩擦系數降低 22%。在機床主軸浮動軸承應用中,表面織構化設計使主軸的啟動扭矩減小 18%,提高了機床的加工精度和表面質量,尤其在精密加工中,可有效降低因油膜不穩定導致的加工誤差。浮動軸承的自調心特性,可適應設備輕微的安裝誤差?

浮動軸承的智能流體控制潤滑系統:智能流體控制潤滑系統利用傳感器和智能算法實現浮動軸承潤滑的準確調控。系統通過壓力傳感器、溫度傳感器實時監測軸承的運行參數,將數據傳輸至控制器。控制器根據預設程序和算法,自動調節潤滑油的流量、壓力和黏度。當軸承負載增加時,系統增大潤滑油流量,提高壓力,同時調整潤滑油黏度,增強承載能力;負載減小時,降低流量和壓力,節省能耗。在汽車發動機可變氣門機構的浮動軸承應用中,智能流體控制潤滑系統使軸承的摩擦功耗降低 12%,同時減少了潤滑油的消耗,提高了發動機的燃油經濟性和可靠性。浮動軸承的自適應油膜厚度調節,適配不同負載。廣東浮動軸承型號尺寸

浮動軸承的防腐蝕處理工藝,使其適用于沿海設備。黑龍江浮動軸承公司

浮動軸承的納米自修復涂層與微膠囊潤滑協同技術:納米自修復涂層與微膠囊潤滑技術協同作用,為浮動軸承提供雙重保護。在軸承表面涂覆含有納米修復粒子(如納米銅、納米陶瓷)的自修復涂層,當軸承表面出現微小磨損時,納米粒子在摩擦熱作用下遷移至磨損部位,填補缺陷。同時,潤滑油中添加微膠囊(直徑 10μm),內部封裝高性能潤滑添加劑。當微膠囊在摩擦過程中破裂時,釋放添加劑改善潤滑性能。在汽車變速器浮動軸承應用中,采用協同技術的軸承,在行駛 10 萬公里后,磨損量只為傳統軸承的 30%,且潤滑性能保持良好,延長了變速器的使用壽命,降低了維修成本。黑龍江浮動軸承公司

- 西藏高速電機軸承安裝方式 2025-09-20

- 浙江真空泵軸承制造 2025-09-20

- 黑龍江浮動軸承公司 2025-09-20

- 寧夏真空泵軸承怎么安裝 2025-09-20

- 江蘇高速電機軸承應用場景 2025-09-20

- 西藏全浮動軸承 2025-09-20

- 貴州渦輪增壓器浮動軸承 2025-09-20

- 四川半浮動軸承 2025-09-20

- 山西高速電機軸承制造 2025-09-20

- 寧夏真空泵軸承規格 2025-09-20

- 衢州倒角機用戶體驗 2025-09-21

- 北京外骨骼機器人是什么 2025-09-21

- 杭州高溫油式油溫機銷售 2025-09-21

- 化工執行器 2025-09-21

- 奉賢區空氣污染物檢測聯系方式 2025-09-21

- 貴州多功能大型數控車床 2025-09-21

- 廣西好的并聯機器人生產廠家 2025-09-21

- 威海商用熱水循環泵廠家 2025-09-21

- 陜西牙科烤瓷爐哪家強 2025-09-21

- 合肥多功能提升機廠商 2025-09-21