高線軋機精密軸承廠

精密軸承的多體動力學仿真優化設計:多體動力學仿真技術通過建立包含軸承、軸、殼體等部件的多體系統模型,對精密軸承進行優化設計。考慮各部件的彈性變形、接觸力學和運動關系,模擬軸承在不同工況下的運行狀態,分析軸承內部的載荷分布、振動特性和磨損情況。在高速列車轉向架軸承設計中,通過仿真優化,調整軸承的接觸角、游隙和配合過盈量,使軸承的接觸應力降低 38%,振動加速度減小 45%。經實際裝車測試,優化后的軸承運行噪音降低 12dB,使用壽命延長 2 倍,提高了列車運行的平穩性和舒適性。精密軸承的雙螺旋密封槽,有效阻擋粉塵和水汽侵入。高線軋機精密軸承廠

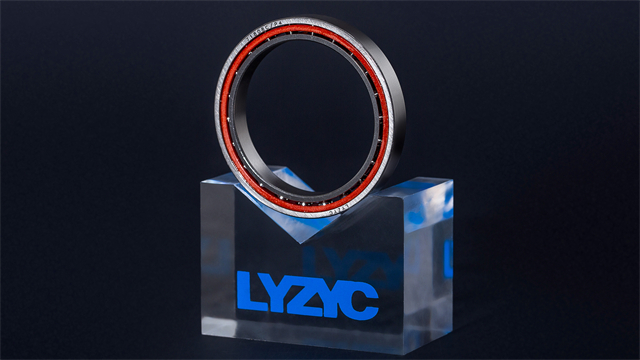

精密軸承的密封技術解析:密封是保護精密軸承免受外界污染、防止潤滑劑泄漏的關鍵技術。常見的密封形式包括接觸式密封和非接觸式密封。接觸式密封如唇形密封,通過密封唇與旋轉軸緊密貼合,阻止灰塵、水分等侵入,但會產生一定摩擦阻力,適用于中低速場合;非接觸式密封如迷宮密封,利用曲折的間隙結構形成密封空間,避免與軸直接接觸,摩擦小、壽命長,常用于高速旋轉設備。在礦山機械設備中,工作環境惡劣,粉塵量大,常采用復合密封結構,將接觸式密封與非接觸式密封相結合,既能有效阻擋粉塵,又能減少摩擦,提高軸承的可靠性和使用壽命,降低設備維護成本。發動機低溫精密軸承參數尺寸精密軸承運用仿生學結構設計,有效降低運轉時的能量損耗!

精密軸承的量子點熒光檢測技術應用:量子點熒光檢測技術利用半導體納米晶體的熒光特性,實現精密軸承微缺陷的高靈敏度檢測。將量子點(如 CdSe/ZnS 核殼結構)制成檢測試劑,其熒光強度對表面應力和微裂紋高度敏感。當軸承存在缺陷時,量子點與損傷部位的活性位點結合,在紫外光激發下產生熒光信號變化。在光刻機物鏡臺軸承檢測中,該技術可識別 0.02μm 級的早期疲勞裂紋,相比傳統超聲檢測靈敏度提升 3 個數量級,檢測時間從 2 小時縮短至 15 分鐘,為半導體制造設備的預防性維護提供關鍵數據支撐。

深溝球精密軸承的特性與應用:深溝球精密軸承在精密軸承家族中占據著重要地位。從結構上看,它的每個套圈都具有橫截面近似為球的赤道圓周長 1/3 的連續溝型滾道,這種獨特的結構設計賦予了它諸多優良特性。它主要用于承受徑向載荷,同時也具備承受一定軸向載荷的能力。當軸承的徑向游隙增大時,其特性類似于角接觸球軸承,能夠承受兩個方向交變的軸向載荷。與同尺寸的其他類型軸承相比,深溝球精密軸承的摩擦系數極小,這使得它在運轉過程中的能量損耗大幅降低,能夠實現高效運轉。其極限轉速高,精度也能達到較高水平。在實際應用中,深溝球精密軸承大規模應用于汽車的發動機、變速器等部件,保障汽車動力系統的穩定運行;在拖拉機、農業機械等領域,助力農業生產設備的可靠運轉;在電機、水泵等通用機械中,也是確保設備高效、穩定工作的關鍵部件;在紡織機械中,它的高精度和低摩擦特性保證了紡織過程的穩定性和產品質量,為眾多工業領域的發展提供了堅實支撐。精密軸承的防氧化鍍膜工藝,延長在惡劣環境中的使用壽命。

精密軸承的高溫性能提升:在高溫環境中,如冶金工業的加熱爐、燃氣輪機等設備,精密軸承面臨著高溫、氧化、熱變形等挑戰。為提高高溫性能,軸承材料需具備良好的高溫強度、抗氧化性和熱穩定性,如鎳基高溫合金、金屬陶瓷等材料被大規模應用。同時,改進潤滑技術,采用耐高溫潤滑脂或油霧潤滑,保證高溫下的有效潤滑。在結構設計上,采用空心軸、散熱槽等措施,加快熱量散發,降低軸承溫度。例如在煉鋼轉爐的傾動機構中,使用耐高溫精密軸承,配合先進的冷卻和潤滑系統,使軸承在高溫、重載工況下穩定運行,保障轉爐的正常生產。精密軸承的振動抑制裝置,減少對周邊設備的影響。專業精密軸承怎么安裝

精密軸承的氣膜潤滑技術,在真空環境下實現低摩擦運行。高線軋機精密軸承廠

精密軸承的聲發射 - 振動頻譜融合監測方法:聲發射技術能夠捕捉軸承內部早期損傷產生的彈性波信號,振動頻譜分析則可反映軸承運行狀態的振動特性,將兩者融合用于精密軸承監測,實現更準確的故障診斷。通過同步采集軸承的聲發射信號和振動頻譜數據,利用機器學習算法對兩種信號進行特征提取和融合分析。在數控機床的電主軸精密軸承監測中,該方法能夠在軸承出現 0.01mm 級的微小裂紋時就發出預警,相比單一監測方法,故障預警時間提前了 9 個月,診斷準確率從 85% 提升至 98%,為機床的預防性維護提供可靠依據,減少因軸承故障導致的停機損失,提高生產效率。高線軋機精密軸承廠

- 浙江真空泵軸承制造 2025-09-20

- 寧夏真空泵軸承怎么安裝 2025-09-20

- 江蘇高速電機軸承應用場景 2025-09-20

- 貴州渦輪增壓器浮動軸承 2025-09-20

- 四川半浮動軸承 2025-09-20

- 河南高速電機軸承價格 2025-09-19

- 汽輪機浮動軸承公司 2025-09-19

- 遼寧高速電機軸承多少錢 2025-09-19

- 吉林浮動軸承型號尺寸 2025-09-19

- 四川高線軋機軸承 2025-09-19

- 成人失語癥康復設備哪里有 2025-09-20

- 貴州雙組分點膠機有什么特點 2025-09-20

- 湖南成型打彎有哪些 2025-09-20

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- A2FE 內藏式定量泵馬達型號查詢 2025-09-20

- 工業廢水零排經典案例 2025-09-20

- 貴州國家標準蝶閥定制 2025-09-20

- 24伏房車空調品牌 2025-09-20

- 上海差殼平衡機多少錢 2025-09-20

- 安徽驅動器零售價 2025-09-20