江蘇高速電機軸承應用場景

高速電機軸承的仿生黏液 - 碳納米管海綿協(xié)同潤滑體系:仿生黏液 - 碳納米管海綿協(xié)同潤滑體系融合仿生黏液的自適應潤滑特性與碳納米管海綿的優(yōu)異性能。以海藻酸鈉與透明質酸為原料制備仿生黏液,模擬生物黏液的黏彈性;將碳納米管海綿(孔隙率 90%,比表面積 1500m2/g)嵌入軸承潤滑通道,其高孔隙結構可儲存大量潤滑油。在低速工況下,仿生黏液降低流體阻力;高速高負荷時,碳納米管海綿釋放潤滑油,同時碳納米管在摩擦表面形成納米級潤滑膜。在高速離心機電機應用中,該協(xié)同潤滑體系使軸承在 100000r/min 轉速下,摩擦系數(shù)降低 50%,磨損量減少 85%,且在長時間連續(xù)運行后,潤滑性能依然穩(wěn)定,有效延長了離心機的運行周期,提高了生產效率與設備可靠性。高速電機軸承的耐磨損涂層,延長軸承使用壽命。江蘇高速電機軸承應用場景

高速電機軸承的超聲波振動輔助加工工藝:超聲波振動輔助加工工藝可改善高速電機軸承的表面質量和性能。在軸承滾道磨削過程中,通過超聲振動裝置使砂輪產生 20 - 40kHz 的高頻振動,使磨粒與工件表面的接觸狀態(tài)由連續(xù)切削變?yōu)閿嗬m(xù)沖擊,降低磨削力 30% - 50%,減少表面燒傷和裂紋。加工后的滾道表面粗糙度 Ra 值從 0.8μm 降低至 0.1μm,表面殘余應力由拉應力轉變?yōu)閴簯Γ岣弑砻嫫趶姸取T诟咚贉u輪增壓器電機軸承應用中,采用該工藝制造的軸承,使用壽命延長 1.8 倍,在 120000r/min 轉速下,振動幅值降低 40%,提升了渦輪增壓器的性能和可靠性。精密高速電機軸承安裝方法高速電機軸承的振動監(jiān)測系統(tǒng),實時反饋運行異常情況。

高速電機軸承的磁流變彈性體動態(tài)支撐結構:磁流變彈性體(MRE)在磁場作用下可快速改變剛度和阻尼,應用于高速電機軸承動態(tài)支撐。將 MRE 材料嵌入軸承座與電機殼體之間,通過布置在電機內的磁場傳感器實時監(jiān)測轉子振動狀態(tài)。當電機負載突變或出現(xiàn)共振時,控制系統(tǒng)調節(jié)磁場強度,使 MRE 材料剛度瞬間提升 3 - 5 倍,有效抑制振動。在工業(yè)離心壓縮機高速電機中,該動態(tài)支撐結構使軸承在轉速從 15000r/min 驟升至 25000r/min 過程中,振動幅值控制在 ±0.03mm 內,相比傳統(tǒng)剛性支撐,振動能量衰減效率提高 60%,避免了因振動過大導致的軸承失效,保障了壓縮機的連續(xù)穩(wěn)定運行。

高速電機軸承的多頻振動抑制策略:高速電機軸承在運行時易產生多頻振動,影響電機性能和壽命。多頻振動抑制策略通過多種方法協(xié)同作用解決該問題。首先,優(yōu)化軸承的制造精度,將滾道圓度誤差控制在 0.5μm 以內,減少因制造缺陷引起的振動。其次,采用彈性支撐結構,在軸承座與電機殼體之間安裝橡膠隔振墊,隔離振動傳遞。此外,利用主動控制技術,通過加速度傳感器實時監(jiān)測振動信號,控制器根據信號反饋驅動激振器產生反向振動,抵消干擾振動。在高速風機電機應用中,多頻振動抑制策略使軸承的振動總幅值降低 70%,電機運行噪音減少 15dB,提高了設備的運行穩(wěn)定性和舒適性,延長了軸承和電機的使用壽命。高速電機軸承的安裝后動態(tài)平衡檢測,確保高速運轉平穩(wěn)。

高速電機軸承的滾動體表面織構化處理研究:表面織構化技術通過在滾動體表面加工特定形狀的微小結構,可改善軸承的潤滑和摩擦性能。采用激光加工技術在陶瓷球表面制備微凹坑織構(直徑 50μm,深度 10μm),這些微凹坑可儲存潤滑油,形成局部富油區(qū)域,改善潤滑條件。實驗表明,帶有表面織構的滾動體,在高速運轉時,油膜厚度增加 30%,摩擦系數(shù)降低 25%。在高速離心機電機軸承應用中,滾動體表面織構化處理使軸承的運行穩(wěn)定性提高 40%,減少了因油膜破裂導致的振動和磨損,延長了軸承在高轉速、高負載工況下的使用壽命。高速電機軸承采用高強度合金鋼制造,在高轉速下保持結構穩(wěn)定。高性能高速電機軸承廠家

高速電機軸承的安裝對中輔助標記,提高裝配的準確性。江蘇高速電機軸承應用場景

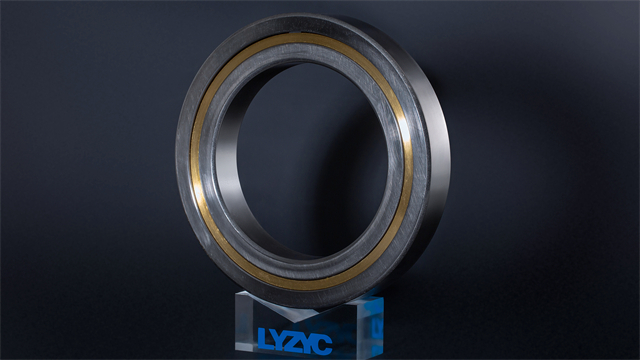

高速電機軸承的陶瓷球材料應用與性能優(yōu)化:陶瓷球因其高硬度、低密度和良好的化學穩(wěn)定性,成為高速電機軸承的理想材料。常用的氮化硅(Si?N?)陶瓷球密度只為鋼球的 40%,可明顯降低軸承高速旋轉時的離心力,減少滾動體與滾道的接觸應力。通過等靜壓成型和高溫燒結工藝制備的陶瓷球,硬度可達 HV1800 - 2200,耐磨性是鋼球的 3 - 5 倍。在航空發(fā)動機高速電機應用中,采用氮化硅陶瓷球的角接觸球軸承,在 120000r/min 轉速下,運行溫度比鋼制軸承降低 30℃,使用壽命延長 2 倍。同時,陶瓷球的低導熱性有效隔絕了軸承摩擦熱向電機繞組的傳遞,提高了電機的整體可靠性,減少了因過熱導致的故障風險。江蘇高速電機軸承應用場景

- 寧夏真空泵軸承怎么安裝 2025-09-20

- 江蘇高速電機軸承應用場景 2025-09-20

- 河南高速電機軸承價格 2025-09-19

- 汽輪機浮動軸承公司 2025-09-19

- 遼寧高速電機軸承多少錢 2025-09-19

- 吉林浮動軸承型號尺寸 2025-09-19

- 四川高線軋機軸承 2025-09-19

- 北京浮動軸承廠家直供 2025-09-19

- 上海真空泵軸承報價 2025-09-19

- 安徽精密低溫軸承 2025-09-19

- 安徽海寶高壓冷卻循環(huán)水泵銷售價格 2025-09-20

- 黑龍江水處理環(huán)保設備生產商 2025-09-20

- 湖州五軸 協(xié)作機器人廠家 2025-09-20

- 惠山區(qū)附近防滑腳踏板設備規(guī)格尺寸 2025-09-20

- 防城港液壓三相電機批發(fā)廠家 2025-09-20

- Y-MELF-7.5KW-4P-B5/132 電機磨煤機油站備件售后服務 2025-09-20

- 杭州錫青銅螺母升降升降機多少錢 2025-09-20

- 中心出水型平旋盤品牌哪家好 2025-09-20

- 附近哪里有鐵通清整翻新操作 2025-09-20

- 青浦區(qū)國內土壤修復服務哪家好 2025-09-20