河北浮動軸承應用場景

浮動軸承的熱 - 結構耦合分析與散熱設計:在高速運轉工況下,浮動軸承因摩擦生熱與環境熱傳導產生溫升,影響其性能和壽命,熱 - 結構耦合分析成為優化關鍵。利用有限元軟件建立包含熱傳導、結構力學的耦合模型,模擬軸承在不同工況下的溫度場與應力場分布。研究發現,當軸承表面溫度超過 120℃時,潤滑油黏度下降 40%,導致油膜剛度降低。通過優化散熱設計,如在軸承座開設螺旋形油槽,增加潤滑油流量帶走熱量;采用高導熱系數的鋁合金材料制造軸承座,導熱率比傳統鑄鐵提高 3 倍。在汽車發動機渦輪增壓器應用中,改進后的散熱設計使軸承較高溫度從 150℃降至 100℃,延長使用壽命 30%,同時保證了油膜的穩定性和承載能力。浮動軸承的彈性減振襯套,吸收設備運行時的微小振動。河北浮動軸承應用場景

浮動軸承的太赫茲波在線監測與故障診斷:太赫茲波對材料內部缺陷具有獨特的穿透和敏感特性,適用于浮動軸承的在線監測。利用太赫茲時域光譜系統(THz - TDS),向軸承發射 0.1 - 1THz 頻段的太赫茲波,通過分析反射波的相位和強度變化,可檢測出 0.1mm 級的內部裂紋、氣孔等缺陷。在風電齒輪箱浮動軸承監測中,該技術能在設備運行狀態下,非接觸式檢測軸承內部損傷,相比傳統超聲檢測,檢測深度增加 2 倍,缺陷識別準確率從 75% 提升至 93%。結合機器學習算法對太赫茲波信號進行分析,可實現故障的早期預警和類型判斷,為風電設備的預防性維護提供準確數據支持。云南浮動軸承廠家價格浮動軸承的自適應油膜厚度調節,適配不同負載。

浮動軸承的智能監測與故障診斷系統:為及時發現浮動軸承的潛在故障,智能監測與故障診斷系統發揮重要作用。該系統集成多種傳感器,如加速度傳感器監測振動信號(分辨率 0.01m/s2)、溫度傳感器監測軸承溫度(精度 ±0.5℃)、油液傳感器檢測潤滑油性能。利用機器學習算法(如支持向量機 SVM)對傳感器數據進行分析,建立故障診斷模型。在船舶柴油機浮動軸承監測中,該系統能準確識別軸承的磨損、潤滑不良等故障,診斷準確率達 93%,并可提前 1 - 2 個月預測故障發生,為設備維護提供充足時間,避免因突發故障導致的停機損失。

浮動軸承的微納復合織構表面制備與性能研究:結合微織構和納織構的優勢,在浮動軸承表面制備微納復合織構以改善其摩擦學性能。先通過激光加工技術在軸承表面加工出微米級的凹坑陣列(直徑 200μm,深度 20μm),用于儲存潤滑油和容納磨損顆粒;再利用原子層沉積技術在凹坑內壁生長納米級的二氧化鈦柱狀結構(高度 500nm,直徑 50nm),進一步增強表面的疏油性和減摩性能。實驗結果顯示,具有微納復合織構表面的浮動軸承,在低速重載工況下,啟動摩擦力矩降低 32%,運行過程中的摩擦系數穩定在 0.08 - 0.12 之間,相比光滑表面軸承,磨損速率下降 62%。在注塑機螺桿驅動的浮動軸承應用中,該技術有效延長了軸承使用壽命,減少了設備停機維護次數。浮動軸承的安裝同軸度檢測,確保設備平穩運轉。

浮動軸承的柔性箔片支撐結構設計:柔性箔片支撐結構以其獨特的彈性變形能力,有效提升浮動軸承的抗沖擊性能。該結構由多層金屬箔片疊加而成,箔片之間通過特殊工藝連接,可在受力時發生彈性彎曲。當軸承受到沖擊載荷時,柔性箔片迅速變形吸收能量,避免軸頸與軸承直接碰撞。在航空發動機啟動和停車瞬間的沖擊工況下,采用柔性箔片支撐的浮動軸承,可將沖擊力衰減 80% 以上,保護軸承關鍵部件。此外,柔性箔片的自對中特性可自動補償軸系的微小不對中,使軸承在復雜工況下仍能保持穩定運行,提高了航空發動機的可靠性和安全性。浮動軸承的復合潤滑材料,適應寬溫度范圍工作。河北浮動軸承應用場景

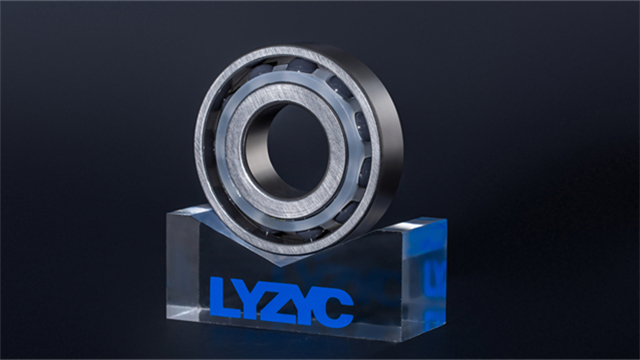

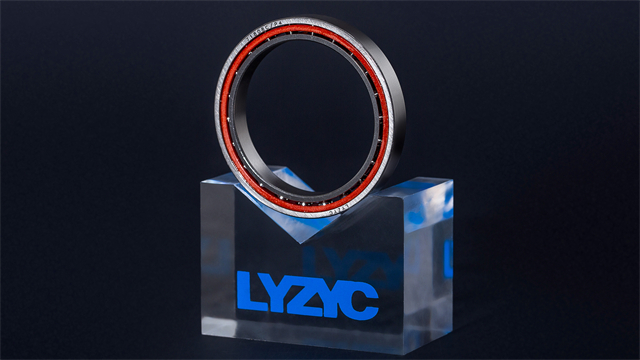

浮動軸承的雙金屬結構設計,兼顧強度與減摩性能。河北浮動軸承應用場景

浮動軸承的超聲波振動輔助潤滑技術:超聲波振動輔助潤滑技術利用超聲波的高頻振動改善浮動軸承的潤滑效果。在軸承的潤滑油供應系統中引入超聲波發生器,產生 20 - 40kHz 的高頻振動。超聲波振動使潤滑油分子的運動加劇,降低潤滑油的黏度,增強其流動性,使潤滑油能更快速地填充到軸承的摩擦間隙中。同時,超聲波振動還能促進潤滑油中添加劑的分散,提高其均勻性,增強抗磨和減摩性能。在精密機床的主軸浮動軸承應用中,超聲波振動輔助潤滑技術使軸承的啟動摩擦力矩降低 28%,在高速旋轉(20000r/min)時,摩擦系數穩定在 0.06 - 0.08 之間,有效減少了軸承的磨損,提高了機床的加工精度和表面質量,延長了刀具使用壽命。河北浮動軸承應用場景

- 寧夏真空泵軸承怎么安裝 2025-09-20

- 江蘇高速電機軸承應用場景 2025-09-20

- 河南高速電機軸承價格 2025-09-19

- 汽輪機浮動軸承公司 2025-09-19

- 遼寧高速電機軸承多少錢 2025-09-19

- 吉林浮動軸承型號尺寸 2025-09-19

- 四川高線軋機軸承 2025-09-19

- 北京浮動軸承廠家直供 2025-09-19

- 上海真空泵軸承報價 2025-09-19

- 安徽精密低溫軸承 2025-09-19

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- 貴州國家標準蝶閥定制 2025-09-20

- 24伏房車空調品牌 2025-09-20

- 上海差殼平衡機多少錢 2025-09-20

- 安徽海寶高壓冷卻循環水泵銷售價格 2025-09-20

- 黑龍江水處理環保設備生產商 2025-09-20

- 湖州五軸 協作機器人廠家 2025-09-20

- 惠山區附近防滑腳踏板設備規格尺寸 2025-09-20

- 日處理3水低溫蒸發濃縮設備廠家 2025-09-20

- 防城港液壓三相電機批發廠家 2025-09-20