廣東全浮動軸承

浮動軸承的石墨烯氣凝膠復合潤滑材料應用:石墨烯氣凝膠具有高比表面積和優異的導熱性,將其與潤滑油復合,能明顯提升浮動軸承的潤滑性能。制備時,先通過化學氣相沉積法合成三維多孔的石墨烯氣凝膠骨架,再將高性能潤滑油填充至氣凝膠的納米級孔隙中。這種復合潤滑材料在軸承運行時,氣凝膠骨架可有效吸附和存儲潤滑油,形成穩定的潤滑膜。在高溫(200℃)工況下,復合潤滑材料中的石墨烯氣凝膠憑借出色的導熱性,快速散逸摩擦產生的熱量,使軸承溫度降低 18℃,避免潤滑油因高溫氧化失效。實驗數據表明,采用該復合潤滑材料的浮動軸承,在 12000r/min 轉速下,摩擦系數較傳統潤滑降低 26%,磨損量減少 58%,尤其適用于對潤滑和散熱要求嚴苛的航空發動機等設備。浮動軸承的密封結構,防止潤滑油泄漏和雜質侵入。廣東全浮動軸承

浮動軸承的多體動力學仿真與結構優化:浮動軸承的實際運行涉及軸頸、軸承、潤滑油膜等多體相互作用,多體動力學仿真有助于結構優化。利用多體動力學軟件(如 ADAMS)建立精確模型,考慮各部件的彈性變形、接觸力和摩擦力。通過仿真分析發現,軸承的偏心安裝會導致油膜壓力分布不均,產生局部應力集中。基于仿真結果,優化軸承的結構設計,如采用非對稱油槽布局,使油膜壓力分布更均勻;增加軸承的柔性支撐結構,提高對軸頸不對中的適應能力。在工業離心壓縮機應用中,優化后的浮動軸承使設備振動幅值降低 35%,軸承的疲勞壽命從 20000 小時延長至 35000 小時,提升了設備的可靠性和運行效率。廣東全浮動軸承浮動軸承的螺旋導流槽設計,加快潤滑油更新速度。

浮動軸承的磨損預測與壽命評估模型:建立準確的磨損預測與壽命評估模型對浮動軸承的維護和管理至關重要。基于 Archard 磨損理論,結合軸承的實際運行工況(轉速、載荷、溫度等),建立磨損預測模型。通過傳感器實時采集數據,輸入模型計算軸承的磨損量。同時,考慮材料疲勞、腐蝕等因素對壽命的影響,構建綜合壽命評估模型。在工業風機應用中,該模型預測軸承的剩余壽命誤差在 10% 以內,幫助運維人員合理安排維護計劃,避免過度維護或維護不及時,降低維護成本 25%,提高設備的可用性。

浮動軸承的多物理場耦合疲勞壽命預測模型:浮動軸承在實際運行中受到機械載荷、熱場、流體場等多物理場的耦合作用,建立多物理場耦合疲勞壽命預測模型至關重要。基于有限元分析方法,將結構力學、傳熱學、流體力學方程進行耦合求解,模擬軸承在不同工況下的應力、溫度和流體壓力分布。結合疲勞損傷累積理論(如 Coffin - Manson 公式),考慮多物理場對材料疲勞性能的影響,建立壽命預測模型。在工業壓縮機浮動軸承應用中,該模型預測壽命與實際運行壽命誤差在 7% 以內,能準確評估軸承在復雜工況下的疲勞壽命,為制定合理的維護計劃和更換周期提供科學依據,避免因過早或過晚維護造成的資源浪費和設備故障。浮動軸承在潮濕的地下室設備中,保持穩定工作狀態。

浮動軸承的柔性鉸鏈 - 磁流變液復合減振結構:為解決浮動軸承在復雜振動環境下的穩定性問題,研發柔性鉸鏈 - 磁流變液復合減振結構。柔性鉸鏈采用超薄不銹鋼片(厚度 0.08mm)通過光刻工藝制成,具有高柔性和低剛度特性,可吸收低頻振動;磁流變液封裝在軸承支撐座的特殊腔體內,在磁場作用下,其黏度可在毫秒級內迅速變化,抑制高頻振動。在船舶推進軸系應用中,該復合減振結構使浮動軸承在海浪引起的寬頻振動(1 - 100Hz)下,振動能量衰減率達 75%,軸承與軸頸的相對位移減少 60%,有效降低了振動對軸系設備的影響,提高了船舶航行的穩定性。浮動軸承的散熱設計,保障軸承在高溫下的性能。山西浮動軸承報價

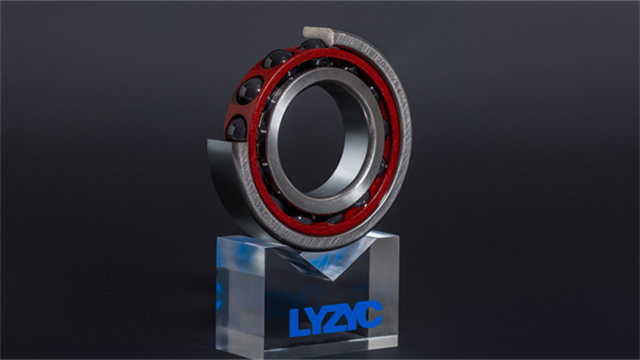

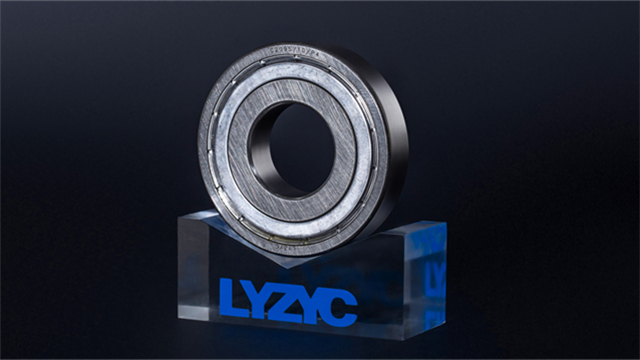

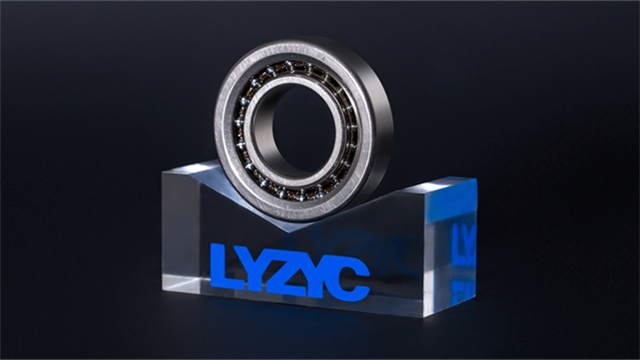

浮動軸承依靠油膜支撐轉子,在渦輪增壓器中減少摩擦。廣東全浮動軸承

浮動軸承的超聲波振動輔助潤滑技術:超聲波振動輔助潤滑技術利用超聲波的高頻振動改善浮動軸承的潤滑效果。在軸承的潤滑油供應系統中引入超聲波發生器,產生 20 - 40kHz 的高頻振動。超聲波振動使潤滑油分子的運動加劇,降低潤滑油的黏度,增強其流動性,使潤滑油能更快速地填充到軸承的摩擦間隙中。同時,超聲波振動還能促進潤滑油中添加劑的分散,提高其均勻性,增強抗磨和減摩性能。在精密機床的主軸浮動軸承應用中,超聲波振動輔助潤滑技術使軸承的啟動摩擦力矩降低 28%,在高速旋轉(20000r/min)時,摩擦系數穩定在 0.06 - 0.08 之間,有效減少了軸承的磨損,提高了機床的加工精度和表面質量,延長了刀具使用壽命。廣東全浮動軸承

- 寧夏真空泵軸承怎么安裝 2025-09-20

- 江蘇高速電機軸承應用場景 2025-09-20

- 河南高速電機軸承價格 2025-09-19

- 汽輪機浮動軸承公司 2025-09-19

- 遼寧高速電機軸承多少錢 2025-09-19

- 吉林浮動軸承型號尺寸 2025-09-19

- 四川高線軋機軸承 2025-09-19

- 北京浮動軸承廠家直供 2025-09-19

- 上海真空泵軸承報價 2025-09-19

- 安徽精密低溫軸承 2025-09-19

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- 貴州國家標準蝶閥定制 2025-09-20

- 24伏房車空調品牌 2025-09-20

- 上海差殼平衡機多少錢 2025-09-20

- 安徽海寶高壓冷卻循環水泵銷售價格 2025-09-20

- 黑龍江水處理環保設備生產商 2025-09-20

- 湖州五軸 協作機器人廠家 2025-09-20

- 惠山區附近防滑腳踏板設備規格尺寸 2025-09-20

- 日處理3水低溫蒸發濃縮設備廠家 2025-09-20

- 防城港液壓三相電機批發廠家 2025-09-20