四川裝配夾具定做

定位精度是銑削夾具設計的重心要素。在實際操作中,需根據工件的形狀、尺寸和加工要求,合理選擇定位元件,并優化定位點的分布。以加工高精度平面為例,平面定位元件和合理的定位點分布,能有效限制工件的自由度,減少定位誤差。與此同時,夾緊力的控制同樣不容忽視。過大的夾緊力會導致工件變形,影響加工精度;而過小的夾緊力則無法保證工件在加工過程中的穩定性。此外,夾具的結構設計需具備足夠的剛度,以抵御銑削力,防止在加工過程中產生振動和變形,從而確保加工質量的穩定性。?組合式裝配夾具由多個模塊構成,按需組合,輕松應對多樣化裝配任務。四川裝配夾具定做

定位精度是伺服電機夾具設計的關鍵要素。在實際操作中,要依據電機的外形尺寸、安裝孔位等參數,合理選擇定位元件,并優化定位點分布。以安裝具有高精度要求的扁平型伺服電機為例,采用平面與圓柱相結合的定位方式,能有效限制電機的自由度,減少定位誤差。同時,夾緊力的調控同樣不可忽視。過大的夾緊力可能導致電機外殼變形,影響電機性能;過小的夾緊力則無法保證電機在設備運行時的穩定性。此外,夾具的結構需具備足夠的剛性,以抵抗設備運行時產生的振動和沖擊,確保電機安裝位置始終。?東莞智能電動夾具品牌推薦固定工具兼容性良好,可與多種類型機床搭配,降低設備采購成本。

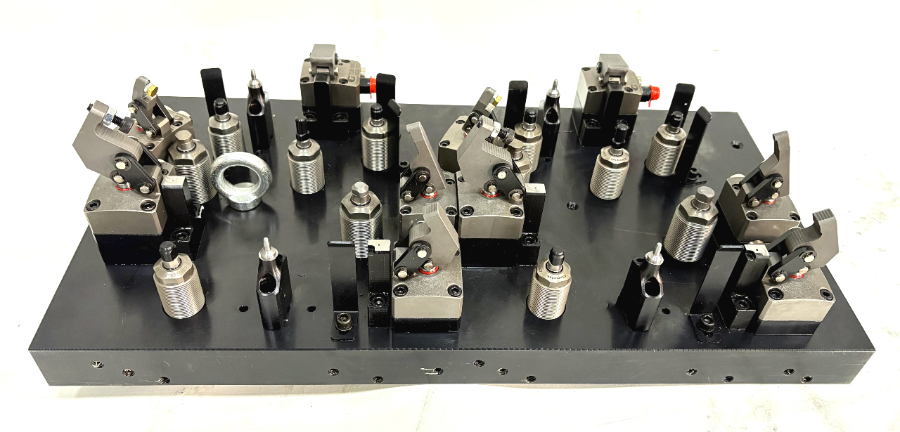

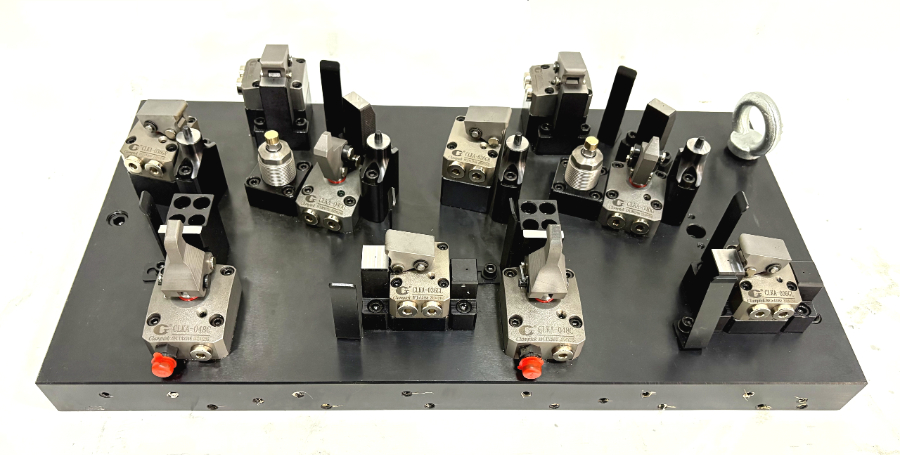

夾具在工業生產領域,它是用于固定加工對象、保證作業精度的輔助裝置。無論是機械加工中的切削工序,還是裝配環節的零件對接,工件若缺乏穩定固定,極易出現移位、晃動,導致成品尺寸偏差、質量不達標。而夾具通過特定的結構設計,能將工件牢牢鎖定在預設位置,同時可根據工件材質、加工需求調節夾持力度,既避免工件表面受損,又為后續工序提供穩定基礎。它不像復雜設備那樣承擔主要加工任務,卻能通過精細定位,減少人工操作誤差,讓加工、裝配更高效,是提升生產效率與產品合格率的關鍵工具,小到微型零件加工,大到重型設備組裝,都離不開它的支撐。

隨著制造業向智能化、數字化轉型,伺服電機夾具的智能化升級成為必然趨勢。智能化伺服電機夾具配備多種傳感器,能實時監測夾具的工作狀態和電機的安裝精度。通過壓力傳感器監測夾緊力,確保夾緊力始終處于佳狀態,避免因夾緊力不當導致的安裝誤差。同時,數字化設計技術的應用,極大縮短了夾具的設計周期,提升了設計質量。借助計算機輔助設計軟件,可對夾具進行虛擬裝配和運動模擬,提前發現設計缺陷,降低設計成本,提高設計效率。?經過多次改良的夾具,在保證夾持力的同時,減輕了自身重量,方便工人在操作時輕松移動.

夾具優勢在于可按需定制。不同行業的生產需求差異不同,比如汽車制造中需加工異形金屬件,電子行業則要處理輕薄塑料件,通用夾具往往難以完美適配。此時定制化服務就能解決這一問題:企業可根據工件的具體參數,如外形弧度、重量、加工工序要求等,向廠家提出定制需求。設計人員會結合實際生產場景,優化夾具的結構、選擇適配材質 —— 針對重型工件強化承載部件,針對精密零件采用柔性夾持方式。定制后的夾具能與工件精細匹配,不僅減少調整時間,還能降低工件損傷,尤其適合加工非常規工件的企業,幫助其突破通用設備的限制,讓生產流程更貼合自身需求。夾具憑借多工位設計,實現一次裝夾多工序加工,有效減少換夾時間,提高生產節奏。廣東焊接夾具廠家直銷

自動夾具實現智能化操作,依據預設程序自動完成裝夾,降低人工干預。四川裝配夾具定做

銑削夾具的設計需充分考慮操作人員的安全性。在設計過程中,需避免夾具存在尖銳的邊角和突出部分,防止操作人員受傷。同時,夾緊裝置的操作應簡單易懂,避免因操作不當導致安全事故。此外,夾具的安裝和拆卸應方便快捷,減少操作人員的勞動強度。在銑削加工中,切削參數的選擇與銑削夾具密切相關。合理的切削參數能夠提高加工效率,降低刀具磨損,同時也能減輕夾具的負擔。例如,選擇合適的切削速度、進給量和切削深度,能夠減少銑削力,降低夾具的振動和變形。因此,在實際生產中,需根據夾具的性能和工件的材料。四川裝配夾具定做

- 荊門自動夾緊夾具品牌 2025-09-22

- 湘潭多工位氣動夾具夾具設計 2025-09-22

- 四川車削夾具采購 2025-09-22

- 廣元四軸夾具制造商 2025-09-22

- 綿陽焊接工裝夾具價格 2025-09-22

- 湖北工裝夾具品牌 2025-09-22

- 重慶工裝夾具設計 2025-09-22

- 四川裝配夾具定做 2025-09-22

- 天津機械手夾具廠家 2025-09-22

- 深圳銑削夾具廠家 2025-09-22

- 南寧SMC流水線阻擋氣缸生產廠家 2025-09-22

- 江蘇步進電機驅動器零售價 2025-09-22

- 湖南銷售電阻測試報價 2025-09-22

- 江蘇閘閥齒輪箱方案設計 2025-09-22

- 廣東耐高溫粉末冶金單向軸承定制 2025-09-22

- 上海輪轂軸承噴油閥廠家電話 2025-09-22

- 黑龍江電子擦拭布無紡布設備 2025-09-22

- 廣州超聲波數控機床報價 2025-09-22

- 韶關智能包裝機供應 2025-09-22

- 成都診斷試驗室**管生產設備 2025-09-22