船舶制造智能工廠Simul8

農機裝備制造涉及大量復雜機械結構,如變速箱、液壓系統等。CIMPro孿大師提供從宏觀工廠到微觀零件的多級可視化能力,實現"從整廠到螺絲"的全尺度數字孿生。某拖拉機生產企業利用CIMPro的動畫引擎,構建了發動機裝配線的數字孿生模型,通過虛實同步測試發現某工位的夾具開合時間比標準慢了15%,經優化后該工位效率提升22%。真正的數字孿生不應止步于"可視",而應實現"可預測、可優化"的高級功能。CIMPro孿大師通過深度融合AI決策與實時數據,為農機裝備企業提供從監測到優化的全棧能力。智能工廠通過信創認證,國產化率突破60%。船舶制造智能工廠Simul8

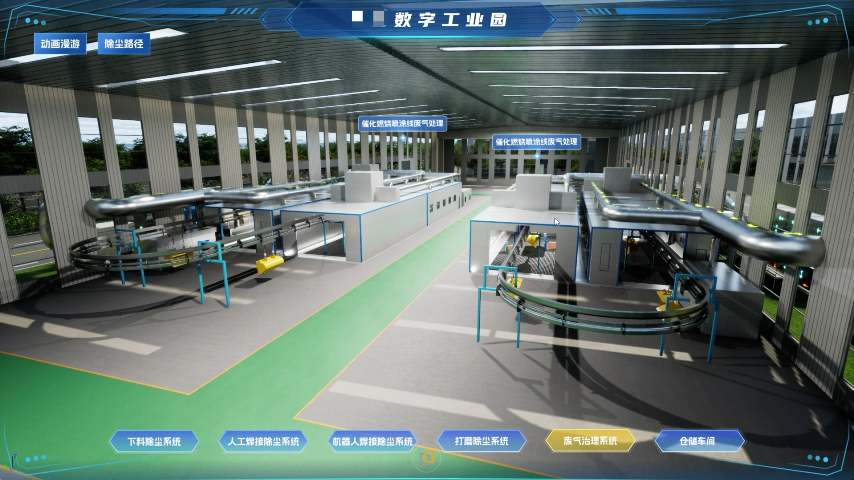

在智能工廠申報中,數字孿生的關鍵價值是將 “抽象的智能化改造” 轉化為 “具象的技術場景 + 量化的成效數據” —— 既解決了申報材料中 “技術亮點不突出、成效無支撐” 的常見問題,又能契合評審對 “系統性、創新性、示范性” 的關鍵要求。無論哪個行業,關鍵是將數字孿生的應用與企業的關鍵痛點、申報的評審標準深度綁定,通過 “技術場景描述 + 系統截圖 / 視頻 + 數據對比” 的組合材料,讓評審清晰感知到數字孿生為智能工廠帶來的實際價值(而非單純的技術堆砌)。人機交互智能工廠Simul8智能工廠通過數字孿生優化工藝流程,單臺設備能耗降低15%。

工信部z新發布的《機械工業數字化轉型實施方案》明確提出,到2027年要建成不少于200家zy級智能工廠。但要真正達到"zy級"標準,企業必須認識到:數字孿生不是PPT上的幾張效果圖,而是貫穿研發設計、生產制造、經營管理、運維服務全流程的數字化神經中樞。CIMPro孿大師平臺通過構建工廠的數字孿生體,實現了設備全生命周期管理,從設備安裝調試到日常運維、故障預警,實現全過程數字化。生產流程可視化:實時映射產線運行狀態,快速定位瓶頸環節。能耗精細化:管理通過數字模擬優化能源使用,降低生產成本。安全風險預警:提前發現潛在安全隱患,防患于未然。運維場景:數字孿生的"試金石"。

數字孿生構建智慧農業閉環,數字孿生的真正價值在于將農機置于真實的農業場景中動態優化。CIMPro平臺通過"云-霧-邊-端"協同架構,實現三大場景突破。融合農田DEM高程數據與實時土壤墑情,動態調整播種機下壓力。在遼寧某水稻種植區,系統使播種均勻度提升28%,種子浪費減少15%。數字孿生體接入氣象預報與作物生長模型后,可智能推薦收割時間窗口。當農機企業不再將數字孿生視為匯報時的可視化工具,而是作為重構商業模式的重要基礎設施時,就能真正實現從"設備制造商"到"農業生產力服務商"的蛻變。智能工廠構建數字孿生系統,實現從設計到運維的全生命周期模擬。

隨著《機械工業數字化轉型實施方案(2025—2030年)》的發布, 軌道交通裝備作為gj戰略性產業,正迎來數字化轉型的關鍵機遇期。方案明確提出到2027年建成不少于200家zy級智能工廠的目標,其中軌道交通裝備領域將重點發展"復興號"智能動車組、新能源機車、智慧地鐵與市域列車等gd裝備。

在這一背景下,數字孿生技術作為構建zy級智能工廠的hx底座,正成為推動軌道交通裝備制造業gd化、智能化、綠色化發展的關鍵引擎。特別是在整車制造車間領域 ,數字孿生技術通過構建1:1三維數字孿生體,實現車間布局、設備拓撲及工藝流程的全要素可視化,為軌道交通裝備制造企業帶來數字化轉型機遇。

對于軌道交通裝備制造企業而言,現在正是把握政策機遇,借助CIMPro孿大師等國產數字孿生平臺,加速推進數字化轉型的關鍵時期。通過構建智能工廠,提升競爭力,為軌道交通裝備制造業的高質量發展貢獻力量。 智能工廠可解決“人工成本高”難題,單臺產品人力成本下降30%。全生命周期服務智能工廠Emulate3D

智能工廠采用AR操作指引,新員工培訓周期從7天壓縮至1小時。船舶制造智能工廠Simul8

借助數字孿生車間的虛擬調試與優化功能,企業在設備采購前可以準確評估設備性能與適用性,避免盲目投資;在生產過程中,通過優化生產流程、減少設備停機時間、提高設備利用率,降低了生產成本。同時,基于大數據預測性維護,有效減少了設備突發故障帶來的額外維修成本與生產損失,實現了企業經濟效益的穩步增長。數字孿生車間打破了企業內部各部門之間的信息壁壘,研發、生產、質量、物流等部門能夠基于統一的數字平臺實時共享數據、協同工作。船舶制造智能工廠Simul8

- 河北圖形引擎數字孿生 2025-09-17

- AR數字孿生雙碳 2025-09-17

- CIM數字孿生港口 2025-09-17

- 硬巖截割掘進裝備可視化智能工廠咨詢問價 2025-09-17

- 人機交互智能工廠Witness 2025-09-17

- CIM數字孿生林業 2025-09-17

- 數字化設計智能工廠軟件原廠 2025-09-17

- AR數字孿生規劃館 2025-09-17

- 四川三維可視化變電站 2025-09-17

- 智能化鏟裝可視化智能工廠MQTT 2025-09-17

- 深圳3.7寸液晶屏廠家現貨 2025-09-20

- 南京水力無人機巡檢管控平臺 2025-09-20

- 山西好用的墓區導航軟件辦法 2025-09-20

- 松江區小程序開發 2025-09-20

- 天津會議及展覽服務推薦產品 2025-09-20

- 徐匯區智能云服務 2025-09-20

- 吉林正大墓區導航軟件可行性研究報告 2025-09-20

- 中國臺灣工業設備數字采集升級 2025-09-20

- 南京國產計算機供應商 2025-09-20

- 統贏中走絲軟件軟件 2025-09-20