東莞市五分鏈輪廠家

滾筒鏈輪的應用場景集中在各類滾筒輸送設備中,不同場景設計存在差異。輕型滾筒輸送機(如快遞分揀線)鏈輪直徑較小(50-100mm),適配節距 12.7-19.05mm 的鏈條,滾筒轉速 20-50r/min,滿足輕型物料輸送。中型滾筒輸送機(如車間物料輸送)鏈輪直徑 100-200mm,節距 25.4-38.1mm,可輸送 50-200kg 的物料,鏈輪齒寬比鏈條寬 2-3mm,避免嚙合時偏磨。重型滾筒輸送機(如礦山物料輸送)鏈輪直徑 200-300mm,采用雙鏈輪結構分擔載荷,節距 50.8-101.6mm,齒槽深度比標準深 1-2mm,防止礦渣等雜物堵塞。此外,印刷機、包裝機的滾筒傳動也需滾筒鏈輪,側重傳動精度以保證印刷或包裝質量。鏈輪在礦山機械中,傳遞大扭矩適應重載工況。東莞市五分鏈輪廠家

驅動鏈輪的應用場景覆蓋各類鏈傳動動力輸入端,不同設備適配不同設計。輸送機驅動鏈輪需與輸送帶鏈條嚙合,齒數 10-20 齒,直徑根據輸送速度設計(通常 100-500mm),確保輸送平穩。摩托車驅動鏈輪連接發動機輸出軸,直徑較小(50-100mm),齒數 14-18 齒,通過與后輪從動鏈輪配合實現減速增扭。農業機械(如收割機)驅動鏈輪需適應粉塵環境,齒槽深度略大(比標準深 1-2mm),避免雜物堵塞。工業機器人驅動鏈輪采用高精度設計,齒距誤差≤0.02mm,確保運動控制精度,常用于行走機構和關節傳動。?青島市正時鏈輪生產廠家鏈輪與鏈條需成對更換,避免新舊配合磨損。

曲軸鏈輪的維護需結合發動機保養周期,重點關注齒面磨損和定位狀態。日常保養時需檢查正時鏈條張緊度,若鏈條松弛可能導致鏈輪嚙合不良,加速齒面磨損;通過張緊器調整后,鏈條下垂量應控制在 1-3mm(對應中心距 100mm)。每行駛 6-8 萬公里需拆檢鏈輪,測量齒頂磨損量,若超過 0.1mm 或齒面出現點蝕,需及時更換(同時更換鏈條,避免新舊配合加劇磨損)。檢查鏈輪與曲軸的連接狀態,若發現定位臺階松動或鍵槽磨損,需修復曲軸軸頸或更換鏈輪,防止傳動相位偏移。安裝時需使用特用工具壓裝,避免敲擊導致鏈輪變形,裝配后需通過正時標記校準相位,確保誤差不超過 ±1° 曲軸轉角。

正時鏈輪的傳動需滿足嚴格的相位穩定性,這是區別于普通鏈輪的重心要求。嚙合過程中,齒面接觸應力需控制在 800-1000MPa 以內,通過優化齒廓接觸區(位于齒寬中部)分散載荷。因發動機轉速變化頻繁,鏈輪需適應瞬時加速度(0-6000r/min 加速時間≤2 秒),齒根圓角半徑≥0.5mm,降低應力集中。傳動比誤差需≤0.3%,通過精確控制齒數和齒距實現,誤差過大會導致配氣相位偏移,造成發動機功率下降 3%-5%。鏈條張緊力需穩定在 200-300N,過松易跳齒,過緊會加劇鏈輪磨損,因此需配合自動張緊器動態調節。鏈輪在農業機械中,適應田間粉塵環境傳動。

惰性鏈輪的重心功能是優化鏈傳動系統性能,具體體現在三個方面。一是調整鏈條張緊度,通過改變自身安裝位置(可沿滑軌移動),補償鏈條因磨損產生的伸長(通常可補償原長度的 2%-3%),避免鏈條松弛導致跳齒。二是改變傳動方向,當主動鏈輪與從動鏈輪位置受限無法直接嚙合時,通過 1-2 個惰性鏈輪可將鏈條傳動方向改變 90°-180°,且不影響傳動比。三是引導鏈條走向,在長距離鏈傳動中,通過惰性鏈輪支撐鏈條下垂部分,減少鏈條因自重產生的晃動,使傳動更平穩。此外,惰性鏈輪能增加鏈條與主動鏈輪的嚙合齒數(增加 1-2 齒),降低單齒受力,延長主動鏈輪壽命。鏈輪在包裝機中,保證包裝材料貼合精度。廣州市五分鏈輪定做廠家

鏈輪轉速過高易振動,通常不超過 3000r/min。東莞市五分鏈輪廠家

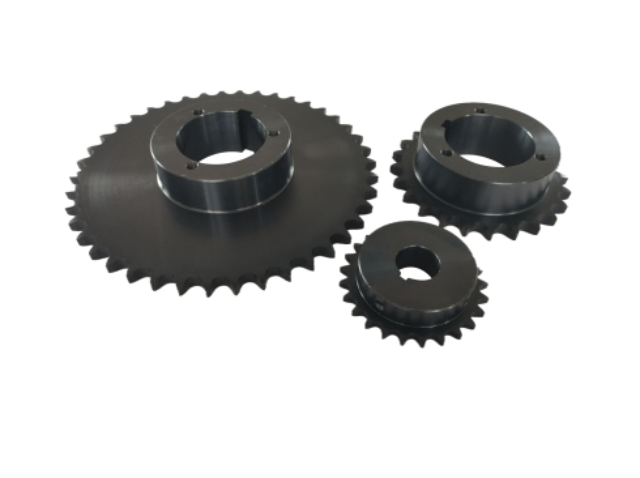

雙排鏈輪通過兩組平行齒排實現動力傳遞,相比單排鏈輪,其重心優勢在于承載能力提升 50%~80%,且傳動更平穩。兩組齒排沿輪轂對稱分布,節距與齒形參數完全一致,間距(排距)按鏈條型號標準化(如 08B 鏈條對應排距 9.525mm),確保與雙排鏈條精細嚙合。這種結構使載荷由雙齒排分擔,齒面接觸應力降低 30%~40%,在輸送機、工程機械等重載場景中尤為適用。例如,礦山刮板輸送機采用雙排鏈輪后,單套傳動系統的拉力從 100kN 提升至 180kN,且因受力均衡,鏈輪壽命延長至單排結構的 1.5 倍。此外,雙排設計可通過增加齒寬進一步提升承載能力,當齒寬為節距的 2.5~3 倍時,能應對短時過載(1.5 倍額定載荷)而不失效。東莞市五分鏈輪廠家

- 深圳市準雙曲面齒輪批發價格 2025-09-20

- 武漢市直齒輪哪家好 2025-09-20

- 寧波市圓柱齒輪批發廠家 2025-09-20

- 深圳市龍門銑聯軸器多少錢 2025-09-20

- 廣州市直齒錐齒輪哪家好 2025-09-20

- 長沙市雙節距鏈輪生產廠家 2025-09-20

- 武漢市蛇形彈簧聯軸器哪家好 2025-09-20

- 重慶市抱箍式聯軸器定制廠家 2025-09-20

- 重慶市彈性聯軸器廠家推薦 2025-09-20

- 成都市圓弧齒同步帶輪售價 2025-09-20

- 舟山散袋投包機廠商 2025-09-20

- 成人失語癥康復設備哪里有 2025-09-20

- 貴州雙組分點膠機有什么特點 2025-09-20

- 湖南成型打彎有哪些 2025-09-20

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- A2FE 內藏式定量泵馬達型號查詢 2025-09-20

- 工業廢水零排經典案例 2025-09-20

- 上海風力發電電磁制動器定制 2025-09-20

- 貴州國家標準蝶閥定制 2025-09-20

- 紹興變頻EC風機型號 2025-09-20