上海市氣動聯軸器

在選擇聯軸器時,需要考慮哪些因素?首先,要考慮軸的尺寸和轉速。聯軸器的選擇應與所連接的軸的尺寸和轉速相匹配,以確保其能夠有效地傳遞所需的扭矩。其次,要考慮工作環境。聯軸器的工作環境可能會對其性能產生影響,例如在高溫、高濕或腐蝕性環境中工作的聯軸器可能需要特殊的材料或涂層來保護其免受損壞。此外,還要考慮聯軸器的類型和結構。聯軸器有多種類型,如剛性聯軸器、撓性聯軸器、齒式聯軸器等,每種類型都有其獨特的優點和適用場景。在選擇聯軸器時,應根據實際應用需求選擇合適的類型。再者,還要考慮聯軸器的維護和更換成本。聯軸器作為機械系統中的重要部件,其維護和更換成本可能會對整體運營成本產生影響。液力聯軸器可實現過載保護,避免設備損壞。上海市氣動聯軸器

蛇形簧聯軸器的性能參數需結合彈簧特性與結構設計,扭矩范圍和補償量是關鍵指標。額定扭矩覆蓋 500~50000N?m,通過增加蛇形簧數量(通常 6~12 條)或增大截面尺寸提升承載能力,每條彈簧的許用載荷為 5~50kN。其對軸偏差的補償能力優于剛性聯軸器:徑向偏差≤0.5mm,軸向偏差≤2mm,角向偏差≤1°,但比膜片聯軸器低,適合中等精度傳動。工作溫度范圍為 - 30~150℃,超過 120℃時需采用高溫回火的彈簧鋼,避免彈性衰減。與重型萬向聯軸器相比,蛇形簧聯軸器的傳動效率稍低(96%~98%),但緩沖減振效果更明顯,運行噪聲可控制在 85dB 以下,適合帶式輸送機、破碎機等存在沖擊的設備。青島市凸緣聯軸器定制廠家聯軸器軸向尺寸需適配安裝空間,避免干涉。

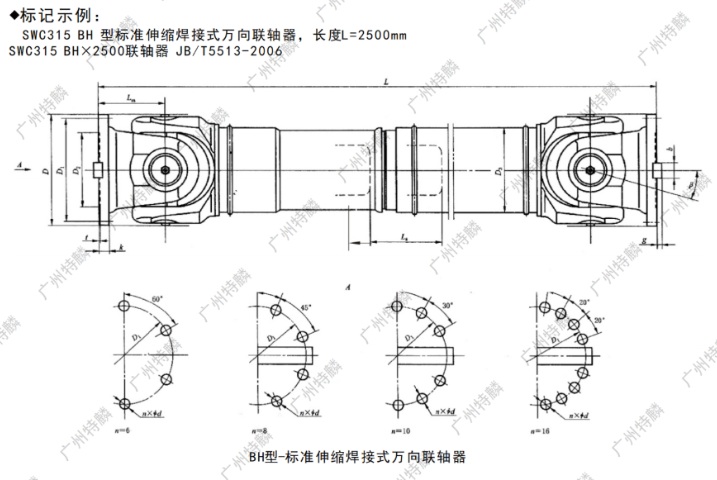

重型萬向聯軸器的承載性能與工況參數緊密關聯,扭矩容量和角度補償能力需精細匹配。額定扭矩范圍通常為 10000~500000N?m,按傳遞功率和轉速計算(T=9550P/n),選型時需考慮沖擊系數(軋機取 1.8~2.2,礦山機械取 1.5~1.8)。軸間夾角允許范圍比普通萬向軸小(≤10°),超過 12° 會導致十字軸軸承壽命縮短至設計值的 40%,因此多采用雙節結構,通過中間軸將總夾角分配至兩節(每節≤6°),同時保證兩端叉頭相位角一致(偏差≤1°),使從動軸轉速不均勻度控制在 0.5% 以內。其許用轉速較低(通常≤1000r/min),直徑 500mm 的聯軸器許用轉速≤300r/min,需通過靜平衡(G6.3 級)和動平衡(G2.5 級)減少低速振動。

膜片聯軸器以金屬膜片為重心彈性元件,通過獨特結構實現剛性與柔性的平衡。金屬膜片采用 304 不銹鋼或鈦合金制成,經精密加工呈現環形、碟形或花瓣形,厚度 0.1~3mm,多組(3~6 片)疊加后通過螺栓交替連接半聯軸器與中間軸(部分型號無中間軸),形成無間隙傳動結構。半聯軸器根據工況設計為法蘭式、軸套式等,材料選用 45 鋼(通用場景)、鋁合金(輕量化需求)或不銹鋼(耐腐蝕環境),確保與軸系的可靠配合。這種結構消除了傳統聯軸器的相對滑動,既能傳遞扭矩又能通過膜片形變補償偏差,是高精度傳動的重心保障。聯軸器在電機與泵之間連接,實現動力高效傳遞。

聯軸器的抗震性能優越,能夠有效減少設備在地震等自然災害中的損壞風險。聯軸器可以根據不同的傳動需求選擇不同的類型和尺寸,滿足不同設備的應用要求。聯軸器的高效傳動特性可以降低系統能耗,實現節能環保的生產運行。采用聯軸器可以使設備的傳動精度提高,降低設備的振動和噪音,提高操作舒適性。聯軸器的高可靠性設計可以減少設備的故障率和停機時間,提高生產效率。聯軸器的智能化設計可以通過網絡遠程監控和控制設備的運行狀態和參數。聯軸器與軸的配合多為過渡配合,連接牢固。成都市方向盤聯軸器定制

聯軸器在汽輪機中應用,連接轉子與發電機軸。上海市氣動聯軸器

聯軸器的作用是傳遞動力和扭矩,并具有不同程度的減震和緩沖作用,以改善傳動系統的工作性能。許多聯軸器中間都配備有橡膠彈性元件、膜片式聯軸器的膜片,或將聯軸器本身設計成彈簧元件,從而實現減震和緩沖效果。此外,聯軸器還具備以下功能:1.在載荷過大時,能夠斷開以起到保護作用。2.便于設備的調試和維修。3.能夠改變傳動方向。4.具有同心度修正功能,可以在一定程度上補償軸向、徑向和角向的偏差。5.方便設備的設計、生產、安裝和采購。根據其特性,聯軸器一般可分為兩大類:剛性聯軸器和撓性聯軸器。剛性聯軸器對兩軸的同心度要求較高,而撓性聯軸器允許兩軸有一定的軸心偏差,因此在實際應用中被使用。上海市氣動聯軸器

- 天津市正時齒輪定做 2025-09-21

- 寧波市梅花形彈性聯軸器報價 2025-09-21

- 鄭州市工業鏈輪批發價格 2025-09-21

- 廣州市雙節距鏈輪生產 2025-09-21

- 重慶市液力聯軸器定制 2025-09-21

- 深圳市準雙曲面齒輪批發價格 2025-09-20

- 武漢市直齒輪哪家好 2025-09-20

- 寧波市圓柱齒輪批發廠家 2025-09-20

- 深圳市龍門銑聯軸器多少錢 2025-09-20

- 廣州市直齒錐齒輪哪家好 2025-09-20

- 遼寧牛奶桶清洗設備規格 2025-09-21

- 江蘇常用低壓電器公司 2025-09-21

- 上海折疊fin定制 2025-09-21

- 福建自動化閉口鐵桶清整翻新用戶體驗 2025-09-21

- 成都家用配電箱接線 2025-09-21

- 北京架空OPGW光纜廠家 2025-09-21

- 棲霞區定制干氣密封 2025-09-21

- 中山節能環保空調維保 2025-09-21

- 南通藥廠潔凈管道品牌 2025-09-21

- 廣州貨架哪家好 2025-09-21