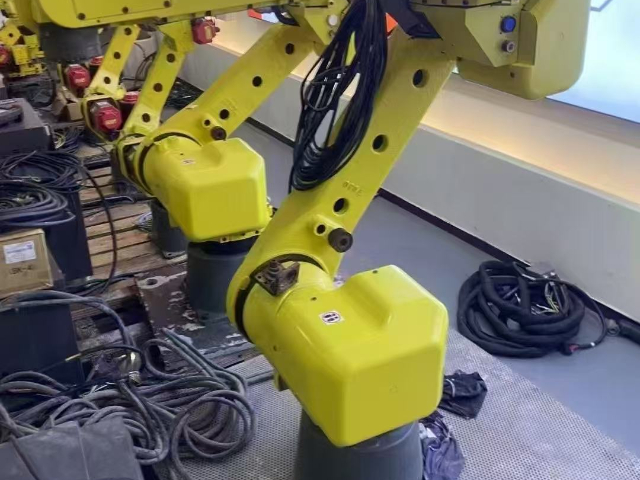

青島發那科機器人搬運

工業機器人長期運行的能耗成本不可忽視,達志通過參數優化、路徑調整與節能技術應用,幫助企業實現“省電”。工程師先通過能耗監測設備分析痛點:如機器人空跑路徑過長、非作業時段怠速功率高、加速度設置不合理等;再針對性優化:刪除冗余空跑步驟,單條路徑縮短12%-18%,減少無效能耗;將非作業時段的電機怠速功率從降至以下;調整運動加速度,避免急加速導致的能耗峰值。某家電廠的15臺ABB碼垛機器人,此前單臺日均耗電72度,經達志優化后,日均耗電降至61度,單臺每天省11度電,15臺每月節省電費超萬元。同時,優化后的機器人運行更平穩,機械部件磨損率降低25%,一舉實現“節能、降本、延壽命”三重效果,符合“雙碳”政策導向,也為企業提升市場競爭力加分。 工業機器人,作為現代工業技術的結晶,是集機械、電子、計算機、傳感器、人工智能等技術于一體的裝備。青島發那科機器人搬運

針對焊接機器人常見的“焊縫不平整、虛焊、生產效率低”等問題,達志提供專業焊接工藝優化服務,結合工件特性與生產需求,精細調整設備參數與運行軌跡,提升焊接質量與效率。優化流程首先從工件分析入手,根據工件材質(如不銹鋼、鋁合金、碳鋼)與厚度,確定適配的焊接方式(電弧焊、激光焊、點焊等);隨后調整**焊接參數,如電弧電壓、送絲速度、焊接溫度等,通過反復測試找到“焊接質量與效率平衡”的參數區間,例如焊接3mm厚鋁合金工件時,將電弧電壓控制在18-20V、送絲速度調整為5-6m/min,避免熱變形導致的焊縫缺陷;***利用激光追蹤技術校準機器人運動軌跡,實時修正路徑偏差,確保焊縫位置精度控制在±內。某汽車焊裝廠的6臺KUKAKRQUANTEC焊接機器人,經達志工藝優化后,焊接合格率從86%提升至,單條焊裝線日產能增加12%,同時焊絲浪費率降低約8%,減少了因焊接不良導致的返工成本,提升了整體生產效益。 廣西川崎機器人噴漆達志機器人安心服務,固定費率享不限次維修,減少停機還控成本。

面對企業舊機器人功能落后、場景適配不足的痛點,達志推出進口品牌機器人改造服務,無需重復采購新機即可實現“舊機煥新”。改造方向涵蓋功能轉換、效率優化、范圍拓展三大維度:功能轉換上,可將搬運機器人加裝點焊***與視覺**系統,改造為高精度點焊機器人;效率優化上,為弧焊機器人配備快換裝置,換***時間從5分鐘縮短至15秒;范圍拓展上,添加外部軸擴大作業半徑,適配大型工件加工。某五金廠將2臺閑置的ABBIRB1410搬運機器人交由達志改造,工程師先對設備進行300余項檢測,確認機械結構與電氣系統具備改造價值后,加裝激光追蹤模塊與**夾爪,將其改造為零件打磨機器人。改造后設備打磨精度達±,效率較人工提升3倍,而改造成本*為采購新機的55%,成功盤活了價值超80萬元的閑置資產,為企業降低自動化升級成本。

針對3C電子、醫療器械、汽車零部件等行業的高精度作業需求,達志提供機器人視覺系統集成服務,通過“傳感器選型+標定校準+程序優化”,讓機器人具備“精細識別+穩定定位”能力。根據工件特性(尺寸、材質、形狀)定制視覺方案:微小零件(如芯片、電阻,尺寸≤2mm×3mm)選用高分辨率2D相機,識別精度達±0.005mm;大型異形工件(如汽車車架、醫療器械外殼)選用3D結構光相機,精細捕捉三維輪廓;反光/透明工件(如玻璃、塑料件)搭配偏振光鏡頭,消除反光干擾。集成過程中,達志工程師會通過標定板建立視覺坐標與機器人運動坐標的對應關系,消除定位偏差;優化圖像采集參數(曝光時間、對比度閾值)與識別算法,確保工件識別準確率≥99.8%;編寫視覺引導程序,讓機器人根據視覺信號自動調整抓取位置或作業路徑,無需人工輔助對位。集成后,機器人可完成微小件分揀、異形件裝配、高精度焊接等復雜任務,作業精度較傳統方式提升3-5倍,不良率降低至0.1%以下。無論是手機主板芯片裝配,還是汽車零部件焊接定位,達志視覺系統都能讓機器人“看得準、做得精”,大幅提升生產效率與產品質量。工業機器人是工業自動化與智能制造重點組件,應用廣、前景好,達志的租賃服務降低企業應用成本。

新能源電池組裝對機器人精度要求極高,如電芯定位、極耳焊接等環節,微小偏差就可能影響電池性能。達志針對新能源行業需求,提供高精度機器人調試服務。在電芯組裝環節,通過視覺標定板校準機器人坐標,將電芯抓取定位精度控制在 ±0.015mm;極耳焊接時,優化激光焊接參數與機器人運動速度,避免熱變形導致的極耳開裂;同時調試多機器人協同程序,確保電芯搬運、焊接、檢測等工序無縫銜接。某鋰電池廠的 10 臺發那科機器人,經達志調試后,電池組裝不良率從 3.2% 降至 0.6%,單條產線日產能提升 12%,且符合新能源行業的質量檢測標準,為企業后續產品量產提供了穩定的設備支撐。工業機器人操作需專業技能,達志分層培訓(初 / 中 / 高級),幫員工掌握運維能力。重慶庫卡機器人售前售后服務

工業機器人(KUKA)重載作業穩,達志芯片級維修技術,快速修復故障,減少生產停機時間。青島發那科機器人搬運

企業引入工業機器人后,常因操作人員技能不足,導致設備利用率低、依賴外部技術支持。達志推出分層定制的機器人培訓服務,按崗位需求設計課程內容。針對**操作人員,課程聚焦基礎操作與日常巡檢,教授示教器使用、簡單程序調用、設備異常識別等,確保能**完成日常生產任務;面向維護人員,重點講解常見故障排查(如電機過熱、傳感器報警)、備件更換流程、定期保養要點,搭配模擬故障場景實操,提升問題解決能力;針對技術人員,則開設高級編程、工藝優化課程,教授離線仿真軟件操作、多機器人協同程序編寫等。某電子廠選派 5 名員工參加培訓后,操作人員能熟練操作 KUKA 機器人完成元件裝配,維護人員可自主處理簡單的線路接觸不良問題,設備利用率從培訓前的 60% 提升至 88%,每月減少外部技術支持費用約 2 萬元,逐步實現了機器人運維自主化。青島發那科機器人搬運

- 安川機器人工業機器人技術服務維修價格 2025-09-22

- 云南ABB機器人工業機器人技術服務激光尋位 2025-09-22

- 福建ABB機器人工業機器人技術服務常見問題 2025-09-22

- 上海庫卡機器人工業機器人技術服務服務電話 2025-09-21

- 天津庫卡機器人工業機器人技術服務維修電話 2025-09-21

- 四川安川機器人工業機器人技術服務性價比 2025-09-21

- 廣東發那科機器人工業機器人技術服務外部軸改造 2025-09-21

- 江西發那科機器人工業機器人技術服務 2025-09-21

- 湖北發那科機器人工業機器人技術服務服務價格 2025-09-21

- 廣東發那科機器人切割 2025-09-21

- 徐匯區pvc板材生產廠家 2025-09-22

- 普陀區整套工業機器人制造 2025-09-22

- 陜西氮氧化物氣體分析儀供應商 2025-09-22

- 精密空氣一體機維修 2025-09-22

- 姑蘇區新款隔振器哪家強 2025-09-22

- 山西PVC焊接聯系方式 2025-09-22

- 云南本地熒光溶解氧監測儀 2025-09-22

- 陜西余料清掃清車機價格 2025-09-22

- 長沙工業水處理設備廠家 2025-09-22

- 安徽西林瓶粉劑灌裝機品牌 2025-09-22