安徽微弱小信號測量與控制模組處理方法

軟件是信號測量與控制模組的“靈魂”,賦予了模組智能化的處理能力。操作系統的選擇對于模組的性能和穩定性至關重要,常見的嵌入式操作系統如Linux、FreeRTOS等,能夠為軟件程序的運行提供良好的環境。驅動程序負責與硬件組件進行通信,確保硬件能夠正常工作并響應軟件的指令。數據采集與處理軟件是模組的關鍵功能之一,它能夠按照設定的采樣頻率和方式,從ADC讀取數字信號,并進行濾波、校準、特征提取等處理,以獲取準確的測量結果。控制算法軟件則根據測量結果和預設的控制策略,生成相應的控制指令,通過DAC輸出給執行機構。用戶界面軟件為用戶提供了與模組交互的窗口,用戶可以通過界面設置參數、查看測量數據、監控系統狀態等。此外,軟件還具備故障診斷和報警功能,能夠及時發現模組運行過程中的異常情況,并發出警報信息。采用模塊化設計,信號測量與控制模組便于擴展和升級。安徽微弱小信號測量與控制模組處理方法

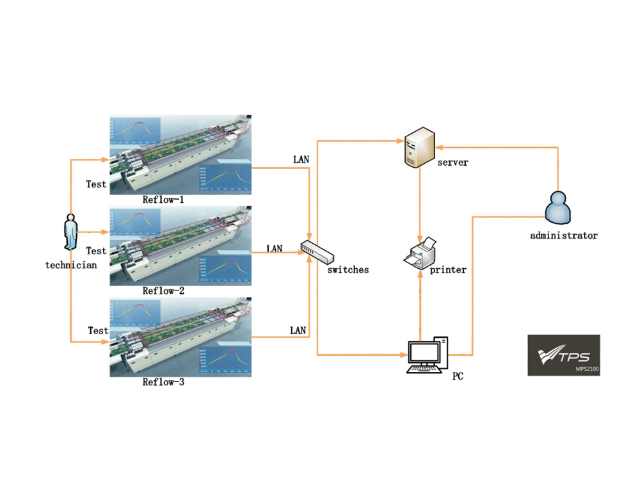

溫敏模組的硬件架構分為三層:感知層、處理層與執行層。感知層采用高精度溫度傳感器,如PT100鉑電阻(線性度±0.1℃)或NTC熱敏電阻(響應時間<1秒),覆蓋-50℃至300℃的寬溫區。處理層以嵌入式微控制器(MCU)為關鍵,集成信號調理電路(如冷端補償、濾波放大)、16位ADC(分辨率0.001℃)和PID控制算法引擎,支持多通道溫度同步采集與邏輯運算。執行層通過功率繼電器或固態開關驅動加熱/制冷設備,輸出電流精度達±1%,確保控制指令精細執行。此外,模組配備RS485、CAN或無線通信模塊(如LoRa),可與上位機或云平臺實時數據交互,實現遠程監控與參數調整。例如,某紡織廠采用支持Modbus協議的溫敏模組,通過PLC系統集中管理20臺染色機,溫度控制一致性提升40%。檢測信號測量與控制模組用途信號測量與控制模組擁有高分辨率顯示,清晰呈現測量結果細節。

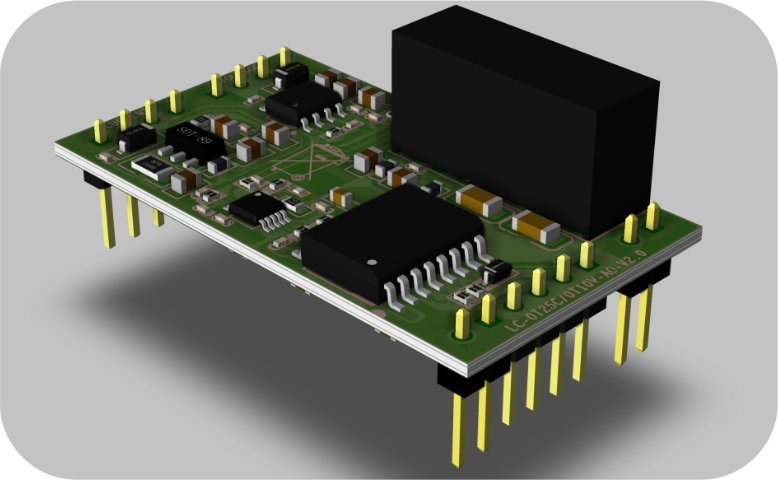

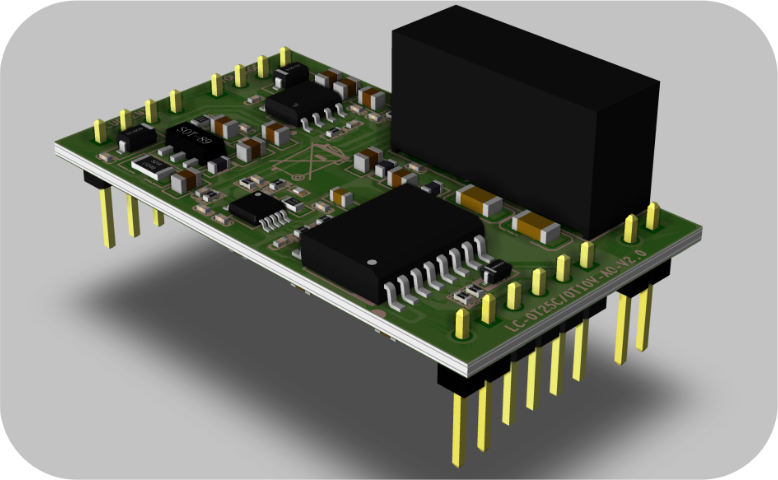

信號測量與控制模組的硬件部分是其功能實現的基礎,通常包含多個關鍵組件。傳感器是模組的“感知organ”,它能夠將各種非電物理量,如溫度、壓力、位移、光強等,轉換為電信號,為后續的處理提供原始數據。信號調理電路則負責對傳感器輸出的微弱、雜亂的電信號進行放大、濾波、隔離等處理,以提高信號的質量和抗干擾能力。模數轉換器(ADC)將經過調理的模擬信號轉換為數字信號,以便微控制器(MCU)進行數字化處理。MCU作為模組的關鍵,運行著預設的程序算法,對數字信號進行分析、計算和判斷,并根據結果生成控制指令。數模轉換器(DAC)將MCU輸出的數字控制信號轉換為模擬信號,傳遞給執行機構。執行機構,如電機、閥門、繼電器等,根據接收到的模擬信號執行相應的動作,實現對被控對象的控制。此外,電源模塊為整個模組提供穩定的電力支持,通信接口則實現了模組與外部設備的數據交互。

模組采用模塊化架構設計,提供硬件接口(如PCIe、CAN FD、EtherCAT)、通信協議(Modbus TCP、OPC UA、MQTT)與算法庫(C/C++/Python)的多方面開放。用戶可根據場景需求自由組合傳感器(如紅外、熱電偶、光纖光柵)、執行器(如固態繼電器、PWM調功器)與控制模塊。例如,生物醫藥行業可定制超級低溫(-86℃)樣本庫溫控系統,采用級聯PID控制+相變材料蓄熱技術;航空航天領域可開發高真空環境專門使用模組,通過低輻射涂層與熱管散熱實現極端熱控。公司提供從需求分析、方案設計到量產支持的全生命周期服務,建立快速響應團隊(平均響應時間2小時),可在72小時內完成客戶定制需求。某醫療器械企業基于該模組開發了手術機器人溫度補償系統,通過實時修正熱變形誤差,使定位精度提升至0.02mm,手術成功率提升28%。這款信號測量與控制模組集成度高,可快速處理多路信號,保障系統穩定運行。

隨著工業互聯網和人工智能的發展,信號測量與控制模組將向“智能化+平臺化”方向演進。一方面,模組將深度融合5G、AIoT技術,實現跨設備、跨車間的協同控制。例如,通過云端大數據分析優化紡織工藝參數,不同產線的設備可共享最佳實踐,提升整體效率。另一方面,模組供應商將提供“硬件+軟件+服務”的全棧解決方案,客戶無需自行開發算法,直接調用預置模型即可實現復雜控制。此外,綠色制造需求推動模組向低功耗、可再生能源兼容方向發展,如采用太陽能供電和能量回收技術,降低碳排放。對于紡織企業而言,部署先進模組不僅是技術升級,更是構建數字化競爭力的關鍵。預計未來五年,全球智能控制模組市場規模將以年均12%的速度增長,成為推動制造業轉型升級的關鍵引擎,助力紡織行業實現“黑燈工廠”和柔性生產的愿景。該模組有專業的技術支持團隊,為用戶開發提供全程保障。安徽智能化信號測量與控制模組銷售公司

在音頻領域,可對聲音信號進行測量,并控制音頻設備參數。安徽微弱小信號測量與控制模組處理方法

公司研發的精密多點溫控系統專為注塑、壓鑄等需要多區域單獨控溫的場景設計,通過分布式架構實現比較高128個溫控點的精細管理。系統采用模糊PID算法,結合各測溫點實時數據與歷史曲線,動態調整加熱功率與冷卻流量,確保每個區域的溫度波動范圍<±0.5℃。例如,在汽車儀表盤注塑工藝中,該系統可同時控制模具型芯、型腔及流道三處溫度,解決傳統方案因溫度不均導致的縮水、熔接痕等問題,使產品尺寸公差從±0.2mm縮小至±0.05mm。此外,系統內置溫度大數據分析模塊,可自動生成工藝優化報告,幫助客戶降低廢品率15%以上。目前,該系統已服務于比亞迪、博世等企業的精密制造產線,成為提升產品一致性的關鍵設備。安徽微弱小信號測量與控制模組處理方法

- 山西智能化信號測量與控制模組利潤多少 2025-09-20

- 重慶微弱小信號測量與控制模組使用方式 2025-09-20

- 江蘇通信信號測量與控制模組代理價錢 2025-09-20

- 廣東微弱小信號測量與控制模組調整 2025-09-20

- 上海微弱小信號測量與控制模組銷售電話 2025-09-20

- 天津智能信號測量與控制模組批發廠家 2025-09-20

- 江蘇智能化信號測量與控制模組報價 2025-09-20

- 廣東電子信號測量與控制模組功能 2025-09-20

- 山東SD-JDJ200-01信號測量與控制模組進貨價 2025-09-20

- 浙江微弱小信號測量與控制模組出廠價 2025-09-20

- 光學積分球檢測儀 2025-09-20

- 青海光纖測溫廠家直銷 2025-09-20

- 蘭州溫室氣體監測什么價格 2025-09-20

- 福建智能化實驗室超純水設備大概價格 2025-09-20

- 無錫測量示波器價格 2025-09-20

- 河南瑾誠藻類智能識別系統 2025-09-20

- 上海品牌溢流閥保養 2025-09-20

- 遼源月牙聚焦鏡供應商哪家好 2025-09-20

- 揚州傳感器生產廠家 2025-09-20

- 遠程抄表水表AI攝像模塊多少錢 2025-09-20