重慶微弱小信號測量與控制模組使用方式

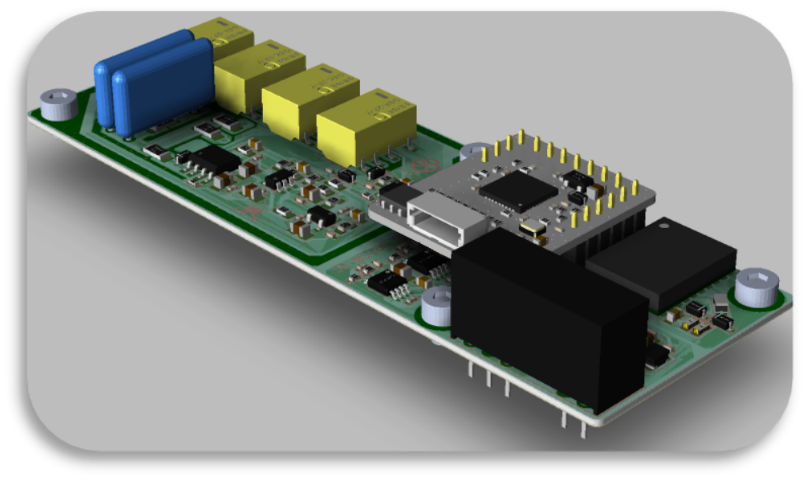

紡織行業對信號測量與控制模組的需求集中于生產精度與效率提升。以經編機為例,模組通過集成張力傳感器與編碼器,實時監測紗線運行狀態:當張力波動超過閾值時,系統立即調整送紗電機轉速;當斷紗檢測傳感器觸發信號,模組0.1秒內停機并報警,避免批量缺陷。在染整環節,模組可同步控制多臺染色機的溫度、液位與pH值,通過閉環反饋確保工藝一致性,減少色差與能耗。某大型紡織企業引入該模組后,設備故障率降低40%,產品優等率提升25%,年節約原料成本超百萬元。此外,模組支持遠程監控與數據追溯,助力企業實現數字化管理。支持Wi - Fi連接,可讓模組接入局域網進行信號監測與控制。重慶微弱小信號測量與控制模組使用方式

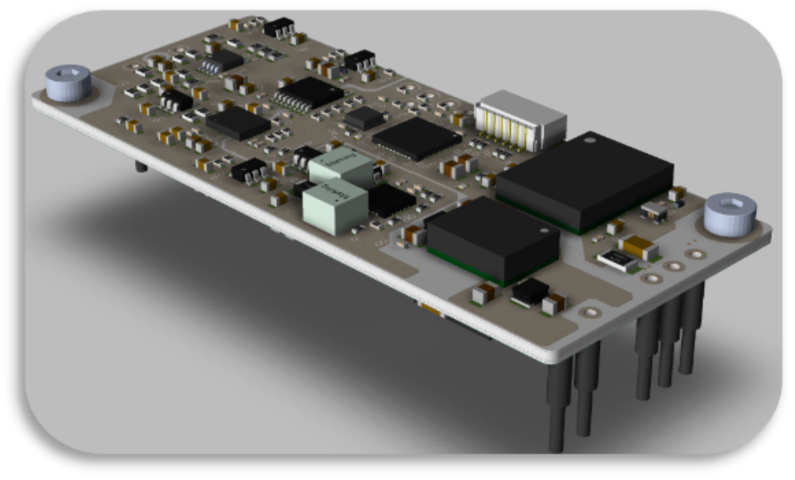

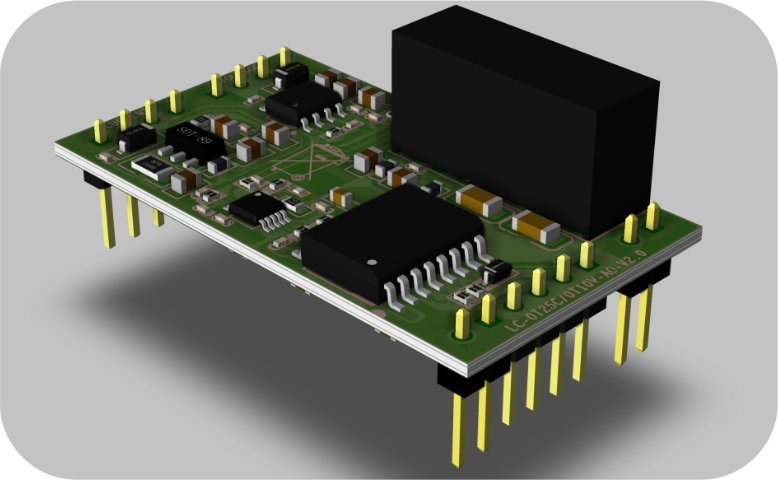

信號測量與控制模組的技術架構分為三層:感知層、處理層和執行層。感知層由高精度傳感器陣列組成,包括電阻應變片、熱電偶、光電編碼器等,采樣頻率可達10kHz以上,確保動態信號無失真采集。例如,在紡織經編機中,張力傳感器需檢測0.1N級的微小力變化,對傳感器線性度和溫漂特性提出嚴苛要求。處理層采用嵌入式微控制器(MCU)或數字信號處理器(DSP),集成信號調理電路(如濾波、放大)、模數轉換器(ADC,分辨率16-24位)和算法引擎,支持PID控制、模糊邏輯等復雜策略。執行層通過功率放大器驅動伺服電機、電磁閥等設備,輸出電流精度達±0.1%,確保控制指令精細執行。此外,模組支持RS485、CAN、EtherCAT等工業總線協議,實現與PLC、上位機或云平臺的無縫通信,構建分布式控制系統。安徽校驗信號測量與控制模組常見問題工業場景里,信號測量與控制模組實時監測數據,為生產流程提供準確調控依據。

模組內置智能診斷引擎,通過分析溫度、電流、振動等多維度數據,實現設備健康狀態實時評估。例如,當加熱管電阻值偏離基準值10%時,模組會觸發預警并提示更換;當傳感器輸出信號出現周期性波動時,可診斷為冷卻風扇故障。某半導體企業應用該功能后,設備非計劃停機時間減少40%,維護成本降低30%。此外,模組支持邊緣計算,可在本地完成數據預處理與特征提取,只將關鍵信息上傳至云端,減輕網絡負載。通過與數字孿生平臺結合,模組可模擬不同工藝參數下的溫度變化,幫助工程師優化控制策略,縮短新產品研發周期50%以上。

未來,信號測量與控制模組將朝著更高精度、更高集成度、更低功耗和更強智能化的方向發展。隨著半導體技術的不斷進步,模組的硬件性能將得到進一步提升,測量精度和分辨率將不斷提高,能夠滿足更加嚴格的工業和科研需求。集成化設計將使得模組的體積更小、成本更低,便于在更多的領域得到應用。低功耗技術的研究和應用將延長模組在電池供電設備中的使用時間,提高設備的便攜性和可靠性。智能化方面,模組將具備更強大的自主學習和自適應能力,能夠根據環境變化和用戶需求自動調整控制策略,實現更加智能化的控制。然而,信號測量與控制模組的發展也面臨著一些挑戰,如如何提高模組的抗干擾能力,以適應復雜的電磁環境;如何保障模組的數據安全和隱私,防止數據泄露和惡意攻擊;如何降低模組的開發成本和周期,提高市場競爭力等。解決這些挑戰需要行業內的企業和科研人員共同努力,不斷創新和突破。信號測量與控制模組擁有高集成度電路,減小體積的同時提升性能。

信號測量與控制模組是現代科技與工業體系中極為關鍵的一環,它如同精密的“神經中樞”,串聯起感知、決策與執行等多個環節。在自動化生產線上,它實時監測著設備的運行狀態、產品的質量參數;在智能交通系統中,它精細捕捉交通流量、車輛速度等信息;在航空航天領域,它對飛行器的各種物理量進行嚴格測量與控制,確保飛行安全。無論是微觀的電子元件測試,還是宏觀的大型工程監控,信號測量與控制模組都發揮著不可或缺的作用。它能夠將復雜的物理信號轉化為可處理的數字信息,并通過智能算法進行分析和判斷,進而輸出控制指令,實現對被控對象的精確調控,極大地提高了生產效率、產品質量和系統運行的穩定性。信號測量與控制模組擁有高分辨率顯示,清晰呈現測量結果細節。天津智能化信號測量與控制模組銷售廠

模組支持以太網接口,實現遠程信號測量與控制操作。重慶微弱小信號測量與控制模組使用方式

針對電子元器件回流焊、SMT貼片等移動式工藝場景,公司推出的無線爐溫測試儀集成了微型化傳感器與低功耗無線模塊,可實時采集爐內溫度分布數據并通過RF協議傳輸至終端。設備采用溫度曲線追隨算法,自動匹配焊接工藝預設的升溫-保溫-降溫曲線,偏差控制在±1℃以內,有效避免因溫度超調導致的虛焊或元件損傷。例如,在某手機主板制造企業中,該設備幫助工程師發現回流爐第三溫區實際溫度比設定值高3℃,調整后產品良率從92%提升至98%。此外,測試儀支持多通道同步采集(比較高32通道),可同時監測爐內不同位置的溫度梯度,為工藝優化提供數據依據。其電池續航達72小時,滿足連續生產需求,已廣泛應用于華為、富士康等頭部電子企業的產線。重慶微弱小信號測量與控制模組使用方式

- 山西智能化信號測量與控制模組利潤多少 2025-09-20

- 重慶微弱小信號測量與控制模組使用方式 2025-09-20

- 江蘇通信信號測量與控制模組代理價錢 2025-09-20

- 廣東微弱小信號測量與控制模組調整 2025-09-20

- 上海微弱小信號測量與控制模組銷售電話 2025-09-20

- 天津智能信號測量與控制模組批發廠家 2025-09-20

- 江蘇智能化信號測量與控制模組報價 2025-09-20

- 廣東電子信號測量與控制模組功能 2025-09-20

- 安徽智能信號測量與控制模組均價 2025-09-20

- 江蘇微弱小信號測量與控制模組價格比較 2025-09-20

- 青浦區優勢電壓表銷售方法 2025-09-20

- 四川中紅外濾光片透鏡 2025-09-20

- 紫外光穩定性漫反射目標板應用 2025-09-20

- 單晶硅壓力變送器廠家 2025-09-20

- 上海測量示波器價格 2025-09-20

- 光學積分球檢測儀 2025-09-20

- 青海光纖測溫廠家直銷 2025-09-20

- 重慶進口雙組份點膠設備 2025-09-20

- 蘭州溫室氣體監測什么價格 2025-09-20

- 河北POLOSBEAM-XL光刻機讓你隨意進行納米圖案化 2025-09-20