江蘇智能化信號測量與控制模組報價

近年,溫敏信號測量與控制模組在精度、速度和智能化方面取得突破。一是傳感器技術升級,采用薄膜型熱敏電阻或MEMS溫度傳感器,將響應時間縮短至50毫秒以內,適用于高速運動的紡織設備(如噴氣織機)。二是邊緣計算能力增強,模組內置輕量化AI模型,通過機器學習算法預測溫度變化趨勢,提前調整控制策略。例如,某新型模組可分析歷史數據識別“升溫滯后”模式,在蒸汽閥門開度增加前0.3秒預啟動加熱器,減少溫度超調。三是無線化與自組網技術,采用藍牙5.0或Zigbee協議構建無線傳感網絡,減少布線成本,適用于移動式設備(如驗布臺)。此外,模組支持多參數融合,可同時采集溫度、濕度與壓力數據,構建設備健康管理(PHM)系統,實現故障預警與預防性維護。信號測量與控制模組提供豐富的開發文檔,方便工程師進行二次開發。江蘇智能化信號測量與控制模組報價

溫敏信號測量與控制模組通過精細控溫明顯降低能源消耗與碳排放。在紡織烘干環節,傳統設備因溫度控制粗放,需長時間高溫運行以補償波動,導致能耗增加15%-20%。而采用溫敏模組的烘干機可動態調整熱風溫度,例如根據織物含水率實時調節加熱功率,使單位能耗降低12%,同時縮短烘干時間25%。在染色工藝中,模組通過優化升溫曲線減少蒸汽使用量,某企業測試顯示,每噸織物染色蒸汽消耗從3.2噸降至2.6噸,年減少二氧化碳排放400噸。此外,模組支持可再生能源集成,如與太陽能集熱系統聯動,優先利用清潔能源加熱,進一步降低化石燃料依賴。對于紡織企業而言,部署溫敏模組不僅是技術升級,更是履行“雙碳”目標、提升綠色競爭力的關鍵舉措。北京通信信號測量與控制模組服務熱線信號測量與控制模組的測量精度可達±0.01%,滿足高精度需求。

針對高速變化的工業場景,模組具備毫秒級響應與動態溫度曲線追蹤能力。通過FPGA硬件加速與前饋控制算法的結合,模組將信號處理延遲縮短至200微秒以內,可提前的預測溫度變化趨勢并調整控制輸出。例如,在鋰電池注液后的真空干燥環節,模組能在0.5秒內響應腔體溫度驟升,通過調節加熱功率與循環風速,將溫度穩定在設定值±0.2℃范圍內,避免因熱沖擊導致電池性能衰減。此外,模組支持多段非線性升溫/降溫曲線編程,用戶可自定義斜率、保溫時間等參數,實現復雜工藝的精細復現。某新能源汽車企業應用后,其電池干燥周期縮短30%,單線產能提升25%。

針對電子元器件回流焊、SMT貼片等移動式工藝場景,公司推出的無線爐溫測試儀集成了微型化傳感器與低功耗無線模塊,可實時采集爐內溫度分布數據并通過RF協議傳輸至終端。設備采用溫度曲線追隨算法,自動匹配焊接工藝預設的升溫-保溫-降溫曲線,偏差控制在±1℃以內,有效避免因溫度超調導致的虛焊或元件損傷。例如,在某手機主板制造企業中,該設備幫助工程師發現回流爐第三溫區實際溫度比設定值高3℃,調整后產品良率從92%提升至98%。此外,測試儀支持多通道同步采集(比較高32通道),可同時監測爐內不同位置的溫度梯度,為工藝優化提供數據依據。其電池續航達72小時,滿足連續生產需求,已廣泛應用于華為、富士康等頭部電子企業的產線。信號測量與控制模組配備標準RS - 232接口,方便與計算機通信。

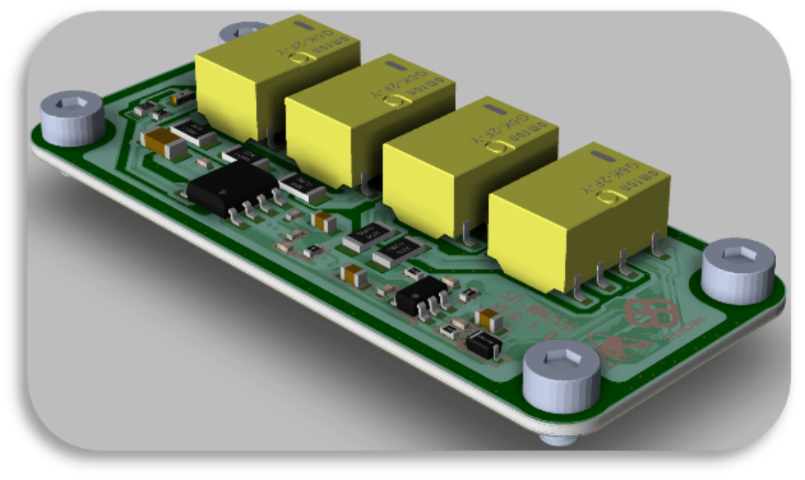

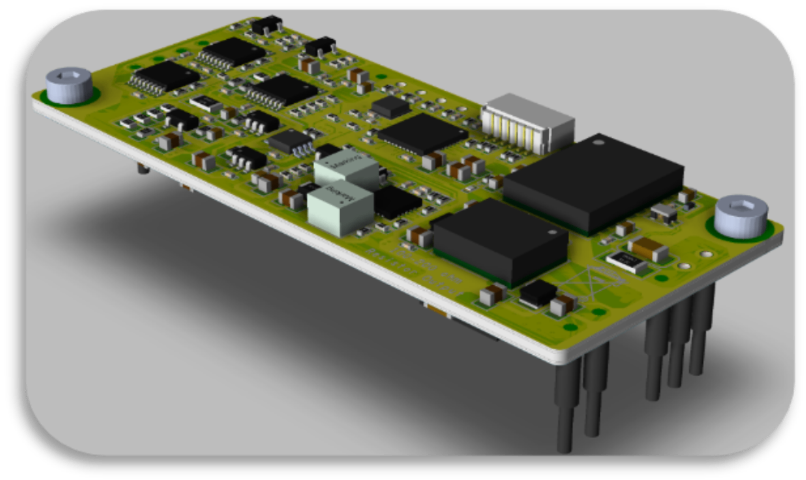

溫敏模組的硬件架構分為三層:感知層、處理層與執行層。感知層采用高精度溫度傳感器,如PT100鉑電阻(線性度±0.1℃)或NTC熱敏電阻(響應時間<1秒),覆蓋-50℃至300℃的寬溫區。處理層以嵌入式微控制器(MCU)為關鍵,集成信號調理電路(如冷端補償、濾波放大)、16位ADC(分辨率0.001℃)和PID控制算法引擎,支持多通道溫度同步采集與邏輯運算。執行層通過功率繼電器或固態開關驅動加熱/制冷設備,輸出電流精度達±1%,確保控制指令精細執行。此外,模組配備RS485、CAN或無線通信模塊(如LoRa),可與上位機或云平臺實時數據交互,實現遠程監控與參數調整。例如,某紡織廠采用支持Modbus協議的溫敏模組,通過PLC系統集中管理20臺染色機,溫度控制一致性提升40%。信號測量與控制模組具備抗干擾能力,在復雜環境中也能準確測量與可靠控制。江蘇智能化信號測量與控制模組報價

其具備開放的軟件架構,便于用戶定制個性化的測量控制功能。江蘇智能化信號測量與控制模組報價

隨著工業互聯網與人工智能發展,信號測量與控制模組將向“智能化+平臺化”方向演進。一方面,模組將深度融合5G、AIoT技術,實現跨設備、跨車間的協同控制,例如通過云端大數據分析優化紡織工藝參數;另一方面,模組供應商將提供“硬件+軟件+服務”的全棧解決方案,降低客戶技術門檻。此外,綠色制造需求推動模組向低功耗、可再生能源兼容方向發展,如采用太陽能供電與能量回收技術。對于紡織企業而言,部署先進模組不僅是技術升級,更是構建數字化競爭力的關鍵。預計未來五年,全球智能控制模組市場規模將以年均12%的速度增長,成為推動制造業轉型升級的關鍵引擎。江蘇智能化信號測量與控制模組報價

- 山西智能化信號測量與控制模組利潤多少 2025-09-20

- 廣東微弱小信號測量與控制模組調整 2025-09-20

- 上海微弱小信號測量與控制模組銷售電話 2025-09-20

- 江蘇智能化信號測量與控制模組報價 2025-09-20

- 廣東電子信號測量與控制模組功能 2025-09-20

- 山東SD-JDJ200-01信號測量與控制模組進貨價 2025-09-20

- 浙江微弱小信號測量與控制模組出廠價 2025-09-20

- 浙江設備信號測量與控制模組哪家便宜 2025-09-19

- 山西電子信號測量與控制模組銷售價格 2025-09-19

- 浙江信號測量與控制模組均價 2025-09-19

- 福建智能化實驗室超純水設備大概價格 2025-09-20

- 河南瑾誠藻類智能識別系統 2025-09-20

- 遼源月牙聚焦鏡供應商哪家好 2025-09-20

- 揚州傳感器生產廠家 2025-09-20

- 南京電力監測電表大概多少錢 2025-09-20

- 自動化中低壓快速制備液相色譜儀哪里有賣的 2025-09-20

- 浙江測控系統介紹 2025-09-20

- 廣州品牌氣體監測設備怎么樣 2025-09-20

- 江蘇熒光X射線-熒光雙模態成像系統回收價 2025-09-20

- 長沙防霧分光鏡廠家 2025-09-20