浙江信號測量與控制模組均價

上海溫敏電子技術有限公司通過“上海總部+成都研發中心”的雙核驅動,構建了從傳感器設計、算法開發到系統集成的完整產業鏈。公司計劃未來三年投入5000萬元研發資金,重點突破三大方向:一是超高溫測量技術,研發耐受2000℃的藍寶石光纖傳感器;二是量子溫度計量標準,建立納米級溫度溯源體系;三是工業元宇宙應用,通過數字孿生技術實現溫度工藝的虛擬調試與優化。目前,公司已與中科院上海微系統所、西門子等機構展開合作,共同推進“溫度控制+工業互聯網”的深度融合。預計到2025年,公司溫度控制產品將覆蓋全球50個國家,助力制造業客戶實現“零缺陷”生產目標,成為全球溫度精密控制領域的榜樣企業。該模組擁有高速信號處理技術,可快速響應并處理復雜信號數據。浙江信號測量與控制模組均價

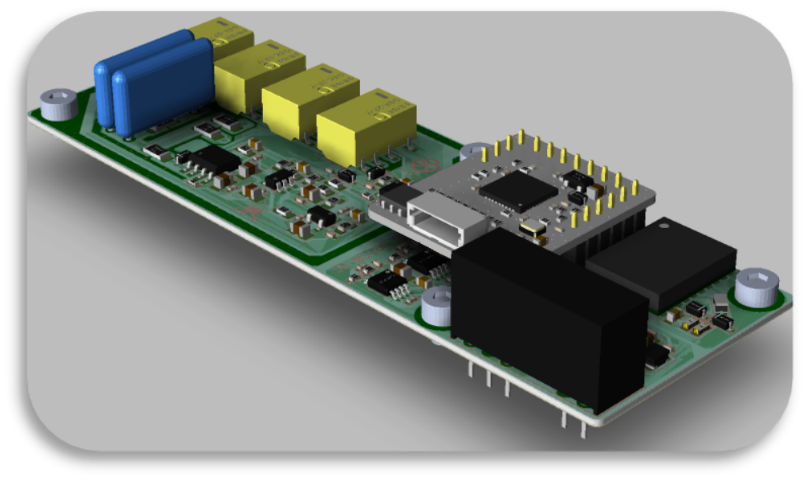

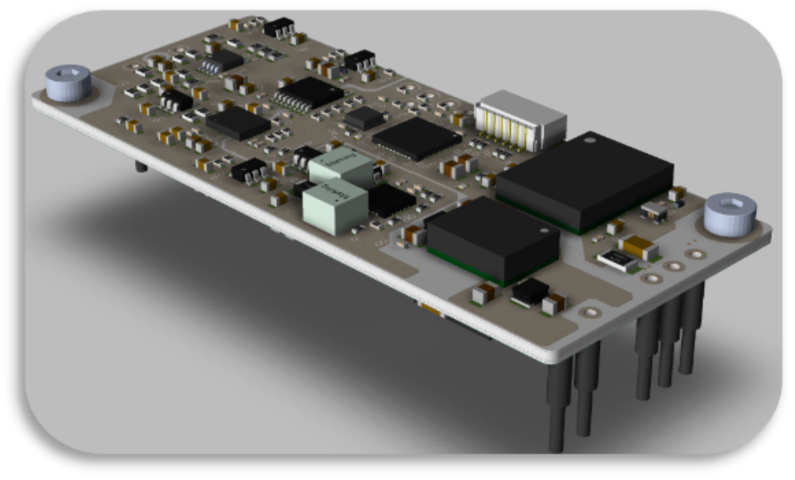

溫敏模組的硬件架構分為三層:感知層、處理層與執行層。感知層采用高精度溫度傳感器,如PT100鉑電阻(線性度±0.1℃)或NTC熱敏電阻(響應時間<1秒),覆蓋-50℃至300℃的寬溫區。處理層以嵌入式微控制器(MCU)為關鍵,集成信號調理電路(如冷端補償、濾波放大)、16位ADC(分辨率0.001℃)和PID控制算法引擎,支持多通道溫度同步采集與邏輯運算。執行層通過功率繼電器或固態開關驅動加熱/制冷設備,輸出電流精度達±1%,確保控制指令精細執行。此外,模組配備RS485、CAN或無線通信模塊(如LoRa),可與上位機或云平臺實時數據交互,實現遠程監控與參數調整。例如,某紡織廠采用支持Modbus協議的溫敏模組,通過PLC系統集中管理20臺染色機,溫度控制一致性提升40%。四川智能化信號測量與控制模組廠家供應其擁有SPI接口,方便與其他嵌入式設備進行高速數據傳輸。

信號測量與控制模組的關鍵優勢在于其突破性的精度表現。模組采用24位高分辨率模數轉換器(ADC)與納米級敏感元件,可實現0.001℃的溫度測量分辨率,覆蓋-200℃至2000℃的極端溫區,滿足半導體制造、航空航天等對精度要求嚴苛的場景需求。在控制層面,模組集成自適應模糊PID算法,通過實時分析系統動態特性,自動優化控制參數,將溫度波動范圍壓縮至±0.05℃以內。例如,在光學鍍膜工藝中,該模組可精細控制蒸發源溫度,避免因溫度偏差導致的膜層厚度不均,使產品良率提升15%。此外,模組支持多傳感器冗余設計,當主傳感器故障時,備用通道可在10毫秒內無縫切換,確保測量連續性,為關鍵工藝提供雙重安全保障。

為滿足大型設備或多站點協同控制需求,模組集成LoRaWAN、Zigbee3.0或5GNR無線通信模塊,支持千米級遠距離傳輸與低功耗運行。例如,在紡織廠染色車間,無線模組可替代傳統有線連接,減少布線成本70%以上,同時支持128個節點同步采集與控制。模組采用動態頻譜分配技術,可自動避開干擾頻段,確保通信穩定性;支持自組網協議,節點可自動發現并加入網絡,當某個節點故障時,剩余節點在500毫秒內重構路由。某化工企業通過部署無線溫控網絡,實現了對200米長反應釜的溫度梯度控制,溫度均勻性提升30%,能耗降低18%。憑借先進算法,信號測量與控制模組大幅提升信號處理速度,優化控制效果。

在紡織行業,溫敏信號測量與控制模組貫穿于紡紗、織造、印染及后整理全流程。以定型機為例,模組通過紅外傳感器監測織物表面溫度,結合PID算法動態調節熱風溫度與風速,確保滌綸織物定型溫度穩定在190℃±2℃,避免因過熱導致面料發黃或尺寸變形。在染色環節,模組可同步控制多臺染缸的升溫速率(如2℃/分鐘),通過閉環反饋消除蒸汽壓力波動的影響,減少色花率。某化纖企業引入溫敏模組后,產品一等品率從82%提升至95%,年節約染料成本超200萬元。此外,模組支持歷史數據存儲與曲線追溯,幫助工程師分析溫度波動根源,優化工藝參數。例如,通過分析發現某批次織物縮水率超標與染色溫度驟升相關,調整升溫曲線后問題得到解決。采用CAN總線接口,該模組能在工業網絡中穩定通信。上海檢測信號測量與控制模組批發廠家

信號測量與控制模組擁有高分辨率顯示,清晰呈現測量結果細節。浙江信號測量與控制模組均價

模組內置AI驅動的智能診斷引擎,通過分析溫度、電流、振動等多維度數據,實現設備健康狀態實時評估與故障預測。例如,當加熱管電阻值偏離基準值8%時,模組會觸發預警并提示更換;當傳感器輸出信號出現非線性漂移時,可診斷為元件老化或接觸不良。某半導體企業應用該功能后,設備非計劃停機時間減少45%,維護成本降低35%。此外,模組支持邊緣計算,可在本地完成數據預處理與特征提取,只將關鍵信息上傳至云端,減輕網絡負載。通過與數字孿生平臺結合,模組可模擬不同工藝參數下的溫度變化,幫助工程師優化控制策略,縮短新產品研發周期60%以上。浙江信號測量與控制模組均價

- 山西智能化信號測量與控制模組利潤多少 2025-09-20

- 廣東微弱小信號測量與控制模組調整 2025-09-20

- 上海微弱小信號測量與控制模組銷售電話 2025-09-20

- 江蘇智能化信號測量與控制模組報價 2025-09-20

- 山東SD-JDJ200-01信號測量與控制模組進貨價 2025-09-20

- 浙江微弱小信號測量與控制模組出廠價 2025-09-20

- 浙江設備信號測量與控制模組哪家便宜 2025-09-19

- 山西電子信號測量與控制模組銷售價格 2025-09-19

- 浙江信號測量與控制模組均價 2025-09-19

- 安徽SD-JDJ200-01信號測量與控制模組現貨 2025-09-19

- 廣州品牌氣體監測設備怎么樣 2025-09-20

- 江蘇熒光X射線-熒光雙模態成像系統回收價 2025-09-20

- 四川ESD高壓表模擬器公司 2025-09-20

- 陜西抗干擾強接近傳感器常用知識 2025-09-20

- 松江區智能化傳感器價目 2025-09-20

- 上海調度及車輛定位綜合管理調度管理系統報價 2025-09-20

- 閔行區推薦電壓表量大從優 2025-09-20

- 杭州品牌電子測量儀器哪家好 2025-09-20

- 安徽BEBICON空壓機特點 2025-09-20

- 江西抗干擾強傳感器一體化 2025-09-20