廣東智能化信號測量與控制模組利潤多少

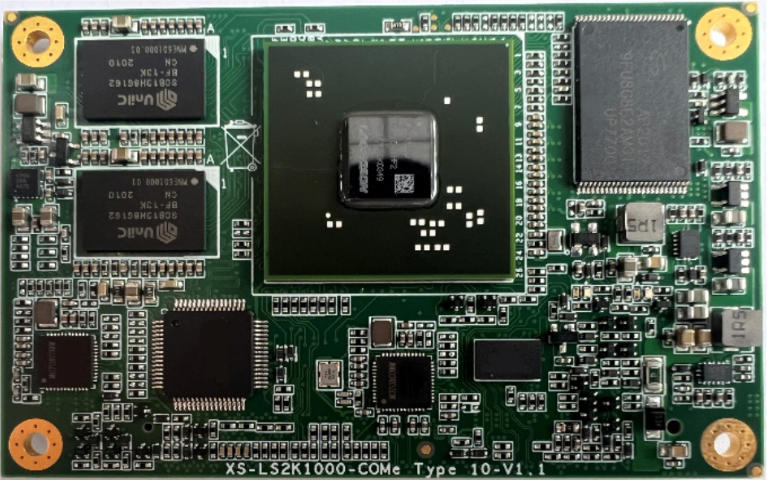

在汽車制造工廠中,信號測量與控制模組廣泛應用于焊接、涂裝、裝配等各個環節。在焊接工序中,模組實時監測焊接電流、電壓、焊接時間等參數,并根據預設的工藝要求自動調整焊接設備的運行狀態,確保焊接質量穩定可靠。在涂裝車間,模組精確控制涂料的流量、壓力和噴涂速度,實現對車身表面的均勻涂裝,提高涂裝質量和效率。在裝配線上,模組通過傳感器檢測零部件的位置、尺寸和裝配精度,指導機器人進行精確裝配,避免裝配誤差和缺陷的產生。此外,模組還可以與工廠的生產管理系統進行集成,實現生產數據的實時采集和傳輸,為生產調度、質量追溯和設備維護提供有力支持,推動汽車制造工廠向智能化、自動化方向發展。該模組有專業的技術支持團隊,為用戶開發提供全程保障。廣東智能化信號測量與控制模組利潤多少

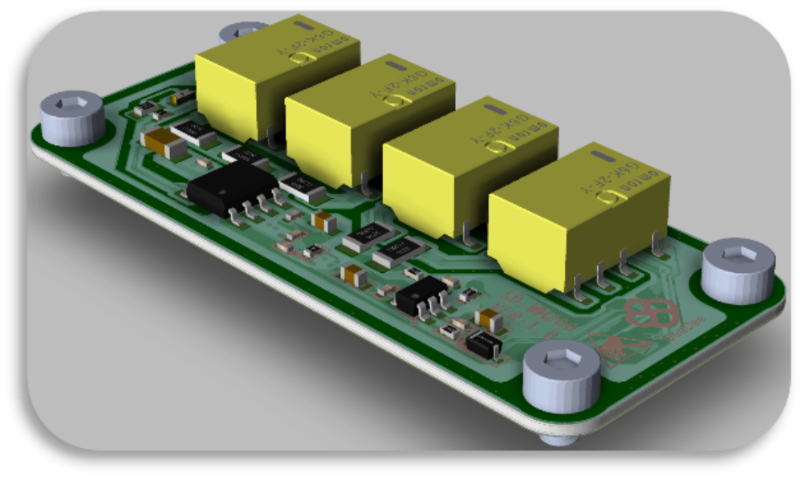

模組通過多重抗干擾設計實現工業級可靠性,可穩定運行于強電磁、高振動、寬溫域等極端環境。硬件層面,采用屏蔽雙絞線傳輸、光耦隔離電路與金屬密封外殼,有效抑制100V/m以上的電磁干擾;軟件層面,集成自適應數字濾波算法(如滑動平均濾波+卡爾曼濾波組合),可自動剔除脈沖干擾與高頻噪聲。在某鋼鐵廠高爐溫度監測項目中,模組在150℃高溫、強振動環境下連續運行3年無故障,數據傳輸成功率達99.998%。此外,模組通過IP69K防護認證,支持-55℃至125℃寬溫工作,并具備防鹽霧、防霉菌特性,適用于海洋平臺、沙漠油田等惡劣場景。山東制造信號測量與控制模組處理方法其擁有USB接口,可快速連接設備進行數據傳輸與程序更新。

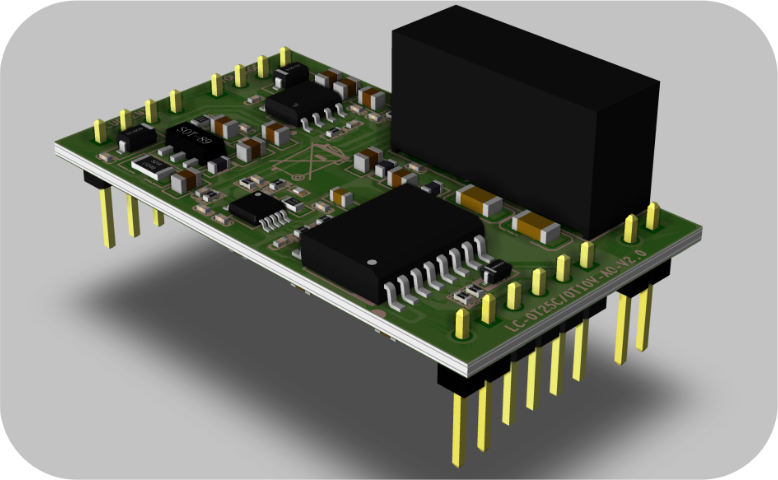

公司研發的精密多點溫控系統專為注塑、壓鑄等需要多區域單獨控溫的場景設計,通過分布式架構實現比較高128個溫控點的精細管理。系統采用模糊PID算法,結合各測溫點實時數據與歷史曲線,動態調整加熱功率與冷卻流量,確保每個區域的溫度波動范圍<±0.5℃。例如,在汽車儀表盤注塑工藝中,該系統可同時控制模具型芯、型腔及流道三處溫度,解決傳統方案因溫度不均導致的縮水、熔接痕等問題,使產品尺寸公差從±0.2mm縮小至±0.05mm。此外,系統內置溫度大數據分析模塊,可自動生成工藝優化報告,幫助客戶降低廢品率15%以上。目前,該系統已服務于比亞迪、博世等企業的精密制造產線,成為提升產品一致性的關鍵設備。

為滿足大型設備或多站點協同控制需求,模組集成LoRaWAN、Zigbee3.0或5GNR無線通信模塊,支持千米級遠距離傳輸與低功耗運行。例如,在紡織廠染色車間,無線模組可替代傳統有線連接,減少布線成本70%以上,同時支持128個節點同步采集與控制。模組采用動態頻譜分配技術,可自動避開干擾頻段,確保通信穩定性;支持自組網協議,節點可自動發現并加入網絡,當某個節點故障時,剩余節點在500毫秒內重構路由。某化工企業通過部署無線溫控網絡,實現了對200米長反應釜的溫度梯度控制,溫度均勻性提升30%,能耗降低18%。信號測量與控制模組能準確捕獲各類信號,并依據預設參數實現高效智能控制。

溫敏信號測量與控制模組通過精細控溫明顯降低能源消耗與碳排放。在紡織烘干環節,傳統設備因溫度控制粗放,需長時間高溫運行以補償波動,導致能耗增加15%-20%。而采用溫敏模組的烘干機可動態調整熱風溫度,例如根據織物含水率實時調節加熱功率,使單位能耗降低12%,同時縮短烘干時間25%。在染色工藝中,模組通過優化升溫曲線減少蒸汽使用量,某企業測試顯示,每噸織物染色蒸汽消耗從3.2噸降至2.6噸,年減少二氧化碳排放400噸。此外,模組支持可再生能源集成,如與太陽能集熱系統聯動,優先利用清潔能源加熱,進一步降低化石燃料依賴。對于紡織企業而言,部署溫敏模組不僅是技術升級,更是履行“雙碳”目標、提升綠色競爭力的關鍵舉措。信號測量與控制模組具備藍牙通信功能,實現無線數據交互。四川微弱小信號測量與控制模組價格大全

信號測量與控制模組可用于振動信號監測,預防機械故障發生。廣東智能化信號測量與控制模組利潤多少

工業環境中的電磁干擾、機械振動等因素對信號穩定性構成挑戰,該模組通過多重抗干擾設計實現工業級可靠性。硬件層面,模組采用屏蔽雙絞線傳輸、光耦隔離電路與金屬外殼封裝,有效抑制100V/m以上的電磁干擾;軟件層面,集成數字濾波算法(如卡爾曼濾波)與看門狗定時器,可自動剔除異常數據并防止程序跑飛。在某鋼鐵廠高爐溫度監測項目中,模組在150℃高溫、強振動環境下連續運行2年無故障,數據傳輸成功率達99.99%。此外,模組通過IP67防護認證,支持-40℃至85℃寬溫工作,適用于沙漠、極地等極端環境。廣東智能化信號測量與控制模組利潤多少

- 浙江校驗信號測量與控制模組商家 2025-09-21

- 北京高精密微弱小信號測量與控制模組銷售價格 2025-09-21

- 安徽檢測信號測量與控制模組比較價格 2025-09-21

- 江蘇SD-JDJ200-01信號測量與控制模組降價 2025-09-21

- 江蘇高精密信號測量與控制模組價格比較 2025-09-21

- 重慶高精密微弱小信號測量與控制模組現貨 2025-09-21

- 廣東智能化信號測量與控制模組利潤多少 2025-09-21

- 安徽智能化信號測量與控制模組常用知識 2025-09-21

- 四川自動化信號測量與控制模組生產過程 2025-09-21

- 浙江SD-JDJ200-01信號測量與控制模組生產過程 2025-09-21

- 醫用軟鏡內窺鏡測試系統靜態圖像寬容度 2025-09-21

- 廣東標簽識別RFID讀寫器方案 2025-09-21

- 國產氣體檢測傳感器供應商 2025-09-21

- 寶雞自動化VOC在線監測客服電話 2025-09-21

- 上海LoRa溫度監測溫度傳感器源頭 2025-09-21

- 水泥工業在線集成化材料成分光譜分析儀 2025-09-21

- 安徽智能3D掃描儀哪家比較好 2025-09-21

- 山東聲學多普勒流速儀儀器源頭 2025-09-21

- 國產流量計用戶體驗 2025-09-21

- 揚州EVA-Green熒光定量PCR儀價格多少 2025-09-21