江蘇高精密信號測量與控制模組價格比較

在汽車制造工廠中,信號測量與控制模組廣泛應用于焊接、涂裝、裝配等各個環節。在焊接工序中,模組實時監測焊接電流、電壓、焊接時間等參數,并根據預設的工藝要求自動調整焊接設備的運行狀態,確保焊接質量穩定可靠。在涂裝車間,模組精確控制涂料的流量、壓力和噴涂速度,實現對車身表面的均勻涂裝,提高涂裝質量和效率。在裝配線上,模組通過傳感器檢測零部件的位置、尺寸和裝配精度,指導機器人進行精確裝配,避免裝配誤差和缺陷的產生。此外,模組還可以與工廠的生產管理系統進行集成,實現生產數據的實時采集和傳輸,為生產調度、質量追溯和設備維護提供有力支持,推動汽車制造工廠向智能化、自動化方向發展。信號測量與控制模組的重復性佳,多次測量結果一致性高。江蘇高精密信號測量與控制模組價格比較

近年,信號測量與控制模組在精度、速度與智能化方面取得明顯突破。一是高分辨率ADC技術,將采樣精度提升至24位,可檢測微伏級信號變化,適用于精密紡織機械的微位移控制;二是邊緣計算能力增強,模組內置輕量化AI模型,可實時識別設備異常振動模式,提前的預測故障;三是無線化與低功耗設計,采用LoRa或藍牙5.0協議,減少布線成本,適用于移動式紡織設備(如驗布機)。例如,某新型模組集成MEMS加速度計,通過機器學習算法分析織機振動頻譜,精細區分正常運行與軸承磨損狀態,維護周期從“定期檢修”轉變為“狀態檢修”,降低停機風險。上海智能化信號測量與控制模組加盟費信號測量與控制模組擁有靈活配置功能,能適配不同設備完成多樣化測量控制任務。

隨著工業互聯網與人工智能發展,信號測量與控制模組將向“智能化+平臺化”方向演進。一方面,模組將深度融合5G、AIoT技術,實現跨設備、跨車間的協同控制,例如通過云端大數據分析優化紡織工藝參數;另一方面,模組供應商將提供“硬件+軟件+服務”的全棧解決方案,降低客戶技術門檻。此外,綠色制造需求推動模組向低功耗、可再生能源兼容方向發展,如采用太陽能供電與能量回收技術。對于紡織企業而言,部署先進模組不僅是技術升級,更是構建數字化競爭力的關鍵。預計未來五年,全球智能控制模組市場規模將以年均12%的速度增長,成為推動制造業轉型升級的關鍵引擎。

模組采用模塊化架構設計,提供硬件接口(如PCIe、CAN FD、EtherCAT)、通信協議(Modbus TCP、OPC UA、MQTT)與算法庫(C/C++/Python)的多方面開放。用戶可根據場景需求自由組合傳感器(如紅外、熱電偶、光纖光柵)、執行器(如固態繼電器、PWM調功器)與控制模塊。例如,生物醫藥行業可定制超級低溫(-86℃)樣本庫溫控系統,采用級聯PID控制+相變材料蓄熱技術;航空航天領域可開發高真空環境專門使用模組,通過低輻射涂層與熱管散熱實現極端熱控。公司提供從需求分析、方案設計到量產支持的全生命周期服務,建立快速響應團隊(平均響應時間2小時),可在72小時內完成客戶定制需求。某醫療器械企業基于該模組開發了手術機器人溫度補償系統,通過實時修正熱變形誤差,使定位精度提升至0.02mm,手術成功率提升28%。這款信號測量與控制模組集成度高,可快速處理多路信號,保障系統穩定運行。

工業環境中的電磁干擾、機械振動等因素對信號穩定性構成挑戰,該模組通過多重抗干擾設計實現工業級可靠性。硬件層面,模組采用屏蔽雙絞線傳輸、光耦隔離電路與金屬外殼封裝,有效抑制100V/m以上的電磁干擾;軟件層面,集成數字濾波算法(如卡爾曼濾波)與看門狗定時器,可自動剔除異常數據并防止程序跑飛。在某鋼鐵廠高爐溫度監測項目中,模組在150℃高溫、強振動環境下連續運行2年無故障,數據傳輸成功率達99.99%。此外,模組通過IP67防護認證,支持-40℃至85℃寬溫工作,適用于沙漠、極地等極端環境。能測量光信號強度,通過控制模組調節照明設備的亮度。江蘇高精密信號測量與控制模組價格比較

采用CAN總線接口,該模組能在工業網絡中穩定通信。江蘇高精密信號測量與控制模組價格比較

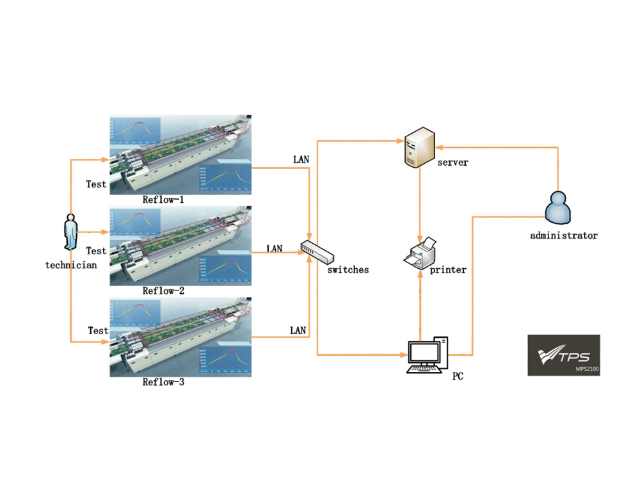

針對特殊行業航天領域對溫度控制的嚴苛要求,公司開發的多線爐溫工藝管控系統集成了高可靠性硬件與冗余通信設計,支持-55℃至1200℃的極端環境應用。系統采用雙傳感器熱備份機制,當主傳感器故障時自動切換至備用通道,確保數據不中斷;通信層面采用RF無線與有線以太網雙鏈路傳輸,傳輸成功率達100%。在某航天器件熱處理項目中,該系統實時監測12個關鍵部位的溫度曲線,通過模糊PID算法將溫度均勻性控制在±2℃以內,滿足GJB標準要求。此外,系統支持工藝參數加密存儲與操作權限分級管理,防止未經授權的修改,保障生產安全。目前,該系統已通過中國航天科技集團的嚴苛測試,成為其關鍵供應商之一。江蘇高精密信號測量與控制模組價格比較

- 浙江校驗信號測量與控制模組商家 2025-09-21

- 北京高精密微弱小信號測量與控制模組銷售價格 2025-09-21

- 安徽檢測信號測量與控制模組比較價格 2025-09-21

- 江蘇SD-JDJ200-01信號測量與控制模組降價 2025-09-21

- 江蘇高精密信號測量與控制模組價格比較 2025-09-21

- 重慶高精密微弱小信號測量與控制模組現貨 2025-09-21

- 廣東智能化信號測量與控制模組利潤多少 2025-09-21

- 安徽智能化信號測量與控制模組常用知識 2025-09-21

- 江西智能信號測量與控制模組均價 2025-09-21

- 四川自動化信號測量與控制模組生產過程 2025-09-21

- 西藏利方華誠氣象站無線傳輸 2025-09-21

- 東京理化N-52 2025-09-21

- 醫用軟鏡內窺鏡測試系統靜態圖像寬容度 2025-09-21

- 廣東標簽識別RFID讀寫器方案 2025-09-21

- 國產氣體檢測傳感器供應商 2025-09-21

- 寶雞自動化VOC在線監測客服電話 2025-09-21

- 上海LoRa溫度監測溫度傳感器源頭 2025-09-21

- 滄州紅外高溫計廠家直銷 2025-09-21

- 水泥工業在線集成化材料成分光譜分析儀 2025-09-21

- 安徽智能3D掃描儀哪家比較好 2025-09-21