智能信號測量與控制模組怎么用

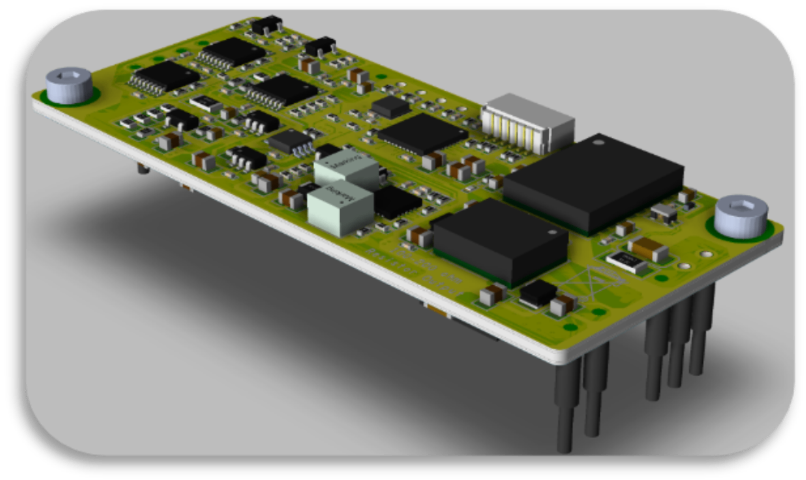

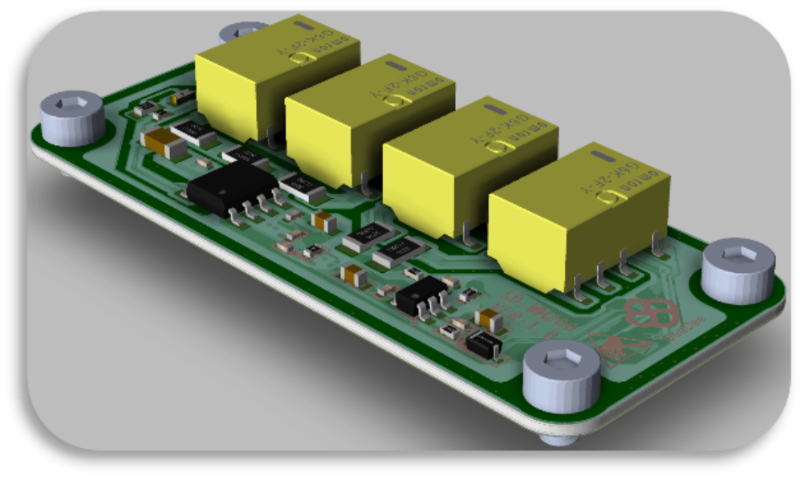

信號測量與控制模組是現(xiàn)代工業(yè)、科研及眾多自動化領域中不可或缺的關鍵組件。它集信號采集、處理、分析與控制輸出等多種功能于一體,猶如系統(tǒng)的“智慧大腦”與“敏銳感官”。從基礎構成來看,該模組主要由傳感器接口、信號調(diào)理電路、模數(shù)轉換器(ADC)、微控制器(MCU)、數(shù)模轉換器(DAC)以及控制輸出接口等部分組成。傳感器接口負責與各類傳感器連接,接收來自外界的溫度、壓力、流量、位移等物理信號;信號調(diào)理電路則對這些原始信號進行放大、濾波、隔離等處理,以消除噪聲干擾,使信號符合后續(xù)處理的要求;ADC將模擬信號轉換為數(shù)字信號,便于微控制器進行數(shù)字化處理;MCU作為模組的關鍵,運行預設的程序算法,對數(shù)字信號進行分析、計算和判斷;DAC則將微控制器輸出的數(shù)字控制信號轉換為模擬信號;,控制輸出接口將模擬信號傳遞給執(zhí)行機構,如電機、閥門等,實現(xiàn)對被控對象的精確控制。這款信號測量與控制模組集成度高,可快速處理多路信號,保障系統(tǒng)穩(wěn)定運行。智能信號測量與控制模組怎么用

信號測量與控制模組的技術架構分為三層:感知層、處理層與執(zhí)行層。感知層由高精度傳感器(如熱電偶、應變片、光電編碼器)組成,負責將物理信號轉換為電信號,采樣頻率可達kHz級,確保動態(tài)過程無遺漏。處理層采用嵌入式微控制器(MCU)或數(shù)字信號處理器(DSP),集成濾波、放大、模數(shù)轉換(ADC)及算法運算功能,支持PID控制、模糊邏輯等高級策略。執(zhí)行層通過功率放大器驅動電磁閥、伺服電機等設備,實現(xiàn)毫秒級響應。例如,在紡織印染設備中,模組通過多通道同步采集溫度與濕度信號,結合自適應控制算法調(diào)節(jié)加熱功率與風速,確保染料均勻附著。此外,模組支持CAN、EtherCAT等工業(yè)總線協(xié)議,便于與上位機或PLC系統(tǒng)無縫對接。安徽電子信號測量與控制模組信號測量與控制模組能實現(xiàn)頻率信號的測量與分析,輔助設備調(diào)試。

信號測量與控制模組是工業(yè)自動化和智能系統(tǒng)的關鍵組件,通過高精度傳感器采集物理信號(如溫度、壓力、位移等),經(jīng)信號調(diào)理、模數(shù)轉換和微處理器處理后,輸出控制指令驅動執(zhí)行機構。其關鍵功能在于實現(xiàn)“感知-分析-決策-執(zhí)行”的閉環(huán)控制,廣泛應用于紡織機械、機器人、新能源汽車等領域。以紡織行業(yè)為例,模組可實時監(jiān)測紗線張力、織機轉速等參數(shù),自動調(diào)整工藝參數(shù)以避免斷線或織物瑕疵,明顯提升生產(chǎn)效率和產(chǎn)品質(zhì)量。其重要性體現(xiàn)在三個方面:一是提升系統(tǒng)響應速度,毫秒級控制能力減少人為干預;二是增強工藝穩(wěn)定性,通過閉環(huán)反饋消除環(huán)境干擾;三是支持數(shù)據(jù)追溯與分析,為優(yōu)化生產(chǎn)流程提供依據(jù)。隨著工業(yè)4.0和物聯(lián)網(wǎng)(IoT)的發(fā)展,模組已成為連接物理世界與數(shù)字世界的橋梁,推動制造業(yè)向智能化轉型。

在紡織行業(yè),信號測量與控制模組貫穿于紡紗、織造、印染等全流程。以環(huán)錠紡紗機為例,模組通過集成紗線張力傳感器和錠子轉速編碼器,實時監(jiān)測紡紗過程中的張力波動和速度變化。當張力超過設定閾值時,系統(tǒng)0.1秒內(nèi)調(diào)整卷繞電機轉速,避免紗線斷裂;同時,通過分析轉速數(shù)據(jù)優(yōu)化捻度參數(shù),提升紗線強度均勻性。在織造環(huán)節(jié),模組可同步控制多臺噴氣織機的引緯張力、打緯力度和開口時間,結合自適應算法動態(tài)調(diào)整工藝參數(shù),減少布面瑕疵率。某大型紡織企業(yè)引入該模組后,設備綜合效率(OEE)提升18%,原料浪費降低22%。此外,模組支持遠程監(jiān)控和故障診斷,工程師可通過手機APP實時查看設備狀態(tài),提前預警潛在故障,年維護成本減少30%以上。工業(yè)場景里,信號測量與控制模組實時監(jiān)測數(shù)據(jù),為生產(chǎn)流程提供準確調(diào)控依據(jù)。

未來,信號測量與控制模組將朝著更高精度、更高集成度、更低功耗和更強智能化的方向發(fā)展。隨著半導體技術的不斷進步,模組的硬件性能將得到進一步提升,測量精度和分辨率將不斷提高,能夠滿足更加嚴格的工業(yè)和科研需求。集成化設計將使得模組的體積更小、成本更低,便于在更多的領域得到應用。低功耗技術的研究和應用將延長模組在電池供電設備中的使用時間,提高設備的便攜性和可靠性。智能化方面,模組將具備更強大的自主學習和自適應能力,能夠根據(jù)環(huán)境變化和用戶需求自動調(diào)整控制策略,實現(xiàn)更加智能化的控制。然而,信號測量與控制模組的發(fā)展也面臨著一些挑戰(zhàn),如如何提高模組的抗干擾能力,以適應復雜的電磁環(huán)境;如何保障模組的數(shù)據(jù)安全和隱私,防止數(shù)據(jù)泄露和惡意攻擊;如何降低模組的開發(fā)成本和周期,提高市場競爭力等。解決這些挑戰(zhàn)需要行業(yè)內(nèi)的企業(yè)和科研人員共同努力,不斷創(chuàng)新和突破。模組支持以太網(wǎng)接口,實現(xiàn)遠程信號測量與控制操作。天津在線信號測量與控制模組出廠價

該模組有專業(yè)的技術支持團隊,為用戶開發(fā)提供全程保障。智能信號測量與控制模組怎么用

模組內(nèi)置智能診斷引擎,通過分析溫度、電流、振動等多維度數(shù)據(jù),實現(xiàn)設備健康狀態(tài)實時評估。例如,當加熱管電阻值偏離基準值10%時,模組會觸發(fā)預警并提示更換;當傳感器輸出信號出現(xiàn)周期性波動時,可診斷為冷卻風扇故障。某半導體企業(yè)應用該功能后,設備非計劃停機時間減少40%,維護成本降低30%。此外,模組支持邊緣計算,可在本地完成數(shù)據(jù)預處理與特征提取,只將關鍵信息上傳至云端,減輕網(wǎng)絡負載。通過與數(shù)字孿生平臺結合,模組可模擬不同工藝參數(shù)下的溫度變化,幫助工程師優(yōu)化控制策略,縮短新產(chǎn)品研發(fā)周期50%以上。智能信號測量與控制模組怎么用

- 浙江校驗信號測量與控制模組商家 2025-09-21

- 北京高精密微弱小信號測量與控制模組銷售價格 2025-09-21

- 安徽檢測信號測量與控制模組比較價格 2025-09-21

- 江蘇SD-JDJ200-01信號測量與控制模組降價 2025-09-21

- 江蘇高精密信號測量與控制模組價格比較 2025-09-21

- 重慶高精密微弱小信號測量與控制模組現(xiàn)貨 2025-09-21

- 廣東智能化信號測量與控制模組利潤多少 2025-09-21

- 安徽智能化信號測量與控制模組常用知識 2025-09-21

- 江西智能信號測量與控制模組均價 2025-09-21

- 四川自動化信號測量與控制模組生產(chǎn)過程 2025-09-21

- 西藏利方華誠氣象站無線傳輸 2025-09-21

- 東京理化N-52 2025-09-21

- 醫(yī)用軟鏡內(nèi)窺鏡測試系統(tǒng)靜態(tài)圖像寬容度 2025-09-21

- 廣東標簽識別RFID讀寫器方案 2025-09-21

- 國產(chǎn)氣體檢測傳感器供應商 2025-09-21

- 寶雞自動化VOC在線監(jiān)測客服電話 2025-09-21

- 上海LoRa溫度監(jiān)測溫度傳感器源頭 2025-09-21

- 滄州紅外高溫計廠家直銷 2025-09-21

- 水泥工業(yè)在線集成化材料成分光譜分析儀 2025-09-21

- 安徽智能3D掃描儀哪家比較好 2025-09-21