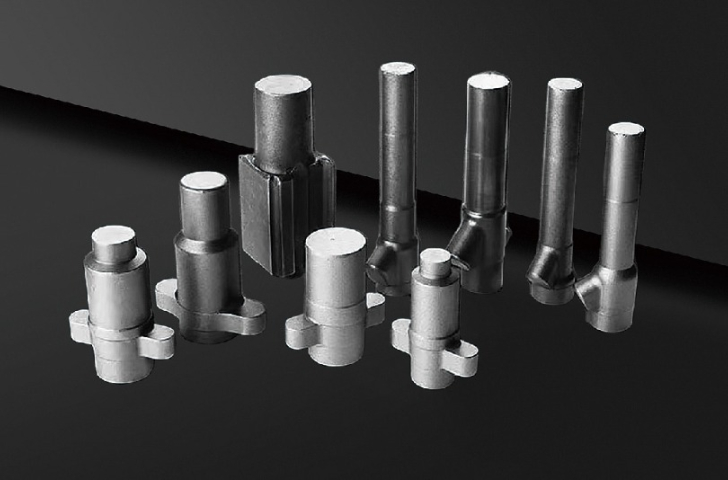

金屬花鍵套加工廠家

工程機械領域,如挖掘機的回轉機構,對花鍵套的承載能力和耐沖擊性要求嚴苛。一款 20 噸級挖掘機的回轉支承驅動系統,采用了高強度合金鋼鍛造的漸開線花鍵套。該花鍵套經過鍛造比達 6 的多向鍛造,內部金屬流線與受力方向一致,抗拉強度提升至 1000MPa 以上。通過優化齒形參數,齒面接觸應力分布均勻,在承受 20000N?m 的沖擊扭矩時,無明顯塑性變形。此外,花鍵套表面進行了激光淬火處理,硬化層深度達 0.8mm,硬度 HV800,在惡劣工況下連續作業 3000 小時,磨損量* 0.1mm,大幅延長了設備的維護周期。花鍵套的裝配工藝,影響機械系統的傳動效率。金屬花鍵套加工廠家

太陽能光伏跟蹤系統的傳動機構中,花鍵套需適應戶外復雜環境和長期運行。采用鋁合金表面陽極氧化處理的花鍵套,通過壓鑄成型后進行數控加工,花鍵的尺寸精度控制在 ±0.03mm,表面粗糙度 Ra<0.4μm。該花鍵套與電機和跟蹤支架的配合良好,能穩定傳遞扭矩,在太陽能光伏板隨太陽位置變化而轉動過程中,傳動平穩,無卡頓現象。鋁合金材質的花鍵套重量輕,且陽極氧化膜層具有良好的耐候性和耐腐蝕性,能有效抵御紫外線、雨水和風沙的侵蝕。經 3 年戶外運行監測,花鍵套表面無腐蝕、無明顯磨損,保障了太陽能光伏跟蹤系統的正常運行,提高太陽能發電效率。無錫花鍵套廠家花鍵套的齒向誤差影響接觸精度,需嚴格控制加工誤差。

數控機床:五軸聯動加工中心的精密傳動系統對花鍵套的精度要求極高。某型號加工中心的 Z 軸滾珠絲杠副配套的花鍵套,選用 40Cr 合金鋼制造。材料先經調質處理,硬度達到 HB220 - 250,以改善切削性能和綜合力學性能。隨后采用數控插齒和磨齒工藝進行加工,花鍵套的齒形精度達到 GB/T 1144 - 2001 中的 5 級標準,齒面粗糙度 Ra<0.4μm,分度誤差控制在 ±15″以內。與滾珠絲杠軸配合時,通過預緊裝配消除間隙,在機床高速進給(40m/min)和頻繁啟停過程中,定位精度誤差穩定控制在 ±0.002mm 以內,重復定位精度 ±0.001mm。該花鍵套在承受絲杠傳遞的軸向力和扭矩時,能夠保證傳動的高剛性和穩定性,滿足航空航天、精密模具等行業對復雜零件高精度加工的需求,有效提升加工表面質量和尺寸精度。

自動化生產線的輸送設備中,花鍵套常用于連接電機與輥筒軸,保障物料傳輸的穩定性。某汽車零部件自動化生產線的皮帶輸送系統,采用了 45# 鋼制造的矩形花鍵套。該花鍵套經淬火 + 回火處理,硬度達到 HRC40 - 45,通過數控銑削加工,花鍵尺寸精度控制在 IT8 級。花鍵套與軸的配合間隙為 0.03 - 0.05mm,在輸送速度 1.2m/s 的工況下,可帶動單個輥筒承載 500kg 的物料重量,且運行過程中無打滑現象。經連續運行 10000 小時測試,花鍵套磨損量小于 0.08mm,有效減少了生產線的維護頻次,提升了生產效率。花鍵套的齒形精度決定傳動效率,加工需嚴格把控公差。

農業機械:聯合收割機的脫粒滾筒傳動系統,工作環境復雜,粉塵、顆粒多,對花鍵套的耐磨性和抗疲勞性要求高。某型號聯合收割機采用的花鍵套,選用中碳合金鋼 35CrMo 制造,材料經正火處理細化晶粒,改善切削性能。隨后進行調質處理,硬度達到 HB240 - 270,獲得良好的綜合力學性能。花鍵套采用滾齒加工工藝,齒形符合 GB 158 - 1996 標準,齒面經滲氮處理,形成 0.3 - 0.5mm 厚的硬化層,表面硬度達到 HV800 - 1000,有效提高耐磨性和抗咬合性能。在收割稻谷、小麥等農作物過程中,該花鍵套可承受頻繁的啟動、停止和變速帶來的沖擊載荷,與脫粒滾筒軸的配合緊密,能穩定傳遞 300N?m 的扭矩。經一個完整收割季節(約 500 小時)連續作業測試,齒面磨損量小于 0.02mm,保證了農業機械動力傳輸的穩定性,減少故障發生概率,助力農業生產高效進行,降低農民設備維護成本。花鍵套應用于汽車變速箱,提升動力傳輸穩定性。衢州空氣懸架鋁合金件花鍵套價格

花鍵套用于工業自動化設備,保障生產線穩定運行。金屬花鍵套加工廠家

無人機的動力傳輸系統對花鍵套的輕量化與可靠性要求嚴苛。某型號長航時無人機的電機與螺旋槳連接部位,采用碳纖維增強樹脂基復合材料制成的花鍵套。通過模壓成型工藝,使花鍵套在保證結構強度的同時,重量比傳統金屬花鍵套減輕 60%。其齒形設計采用特殊的漸開線優化方案,齒側間隙控制在 0.02 - 0.03mm,能在無人機電機 12000 轉 / 分鐘的高速運轉下,穩定傳遞 50N?m 的扭矩。經風洞測試和 50 小時連續飛行驗證,該花鍵套未出現松動、磨損現象,有效降低無人機動力系統的重量,提升續航能力,同時確保飛行過程中動力傳輸的可靠性。金屬花鍵套加工廠家

- 寧波汽車鍛壓加工工藝視頻 2025-09-19

- 衢州空氣懸架鋁合金件鍛壓加工鋁合金件 2025-09-19

- 杭州汽車鋁合金花鍵套成型 2025-09-19

- 金屬花鍵套加工廠家 2025-09-19

- 泰州鍛件鍛壓加工廠 2025-09-19

- 上海空氣懸架鋁合金件花鍵軸件 2025-09-19

- 上海鋁合金花鍵軸加工廠家 2025-09-19

- 浙江汽車花鍵軸生產廠家 2025-09-19

- 安徽汽車鋁合金花鍵套鋁合金件 2025-09-19

- 麗水鍛件精密鍛件生產廠家 2025-09-19

- 浙江宇通大巴57座汽車租賃聯系人 2025-09-20

- 長寧區阻燃材料檢測常用知識 2025-09-20

- 合肥常見停車管理收費系統市價 2025-09-20

- 常州專業逆向工程哪家好 2025-09-20

- 大眾車燈升級報價 2025-09-20

- 山東泵閥Frenzelit批量定制 2025-09-20

- 浦東新區常見五金交電直銷價 2025-09-20

- 舟山德莎4970雙面膠生產廠家 2025-09-20

- 上海管道Frenzelit批發廠家 2025-09-20

- 安徽標準智能駕駛輔助產品銷售電話 2025-09-20