虹口區什么是可靠性分析服務

隨著工業4.0與人工智能技術的發展,可靠性分析正從“單點優化”向“全生命周期智能管理”演進。數字孿生技術通過構建物理設備的虛擬鏡像,可實時模擬不同工況下的可靠性表現,為動態決策提供依據;邊緣計算與5G技術使設備狀態數據實現低延遲傳輸,支持遠程實時診斷與預測性維護;而基于深度學習的故障預測模型,可自動從海量數據中提取特征,突破傳統統計方法的局限性。然而,可靠性分析也面臨數據隱私、模型可解釋性等挑戰。例如,醫療設備故障預測需平衡數據共享與患者隱私保護;自動駕駛系統可靠性驗證需解決“黑箱模型”的決策透明度問題。未來,可靠性分析將與區塊鏈、聯邦學習等技術深度融合,構建安全、可信的工業數據生態,為智能制造提供更強大的可靠性保障。電纜可靠性分析檢測絕緣層老化和導電性能。虹口區什么是可靠性分析服務

前瞻性與預防性是可靠性分析的重要特征。它不僅只關注產品或系統當前的狀態,更著眼于未來可能出現的故障和問題。通過對產品或系統的設計、制造、使用等各個階段進行可靠性分析,可以提前識別潛在的故障模式和風險因素。例如,在新產品的研發階段,運用故障模式與影響分析(FMEA)方法,對產品的各個組成部分進行詳細分析,找出可能導致故障的原因和影響程度,并制定相應的預防措施。這種前瞻性的分析能夠幫助設計人員在產品設計初期就考慮到可靠性問題,避免在后期出現重大的設計缺陷。在產品使用過程中,可靠性分析可以通過監測產品的運行數據和性能指標,預測產品可能出現的故障,提前安排維護和檢修工作,實現預防性維修。這樣可以有效減少突發故障的發生,提高產品的可用性和可靠性,降低維修成本和生產損失。寶山區什么是可靠性分析簡介檢查食品包裝密封性能,模擬運輸顛簸,評估保存可靠性。

可靠性分析是工程和科學領域中一項至關重要的技術,旨在評估系統、組件或產品在特定條件下和規定時間內,完成預定功能的能力。這種分析不僅關注產品能否正常工作,更強調其在整個生命周期內持續穩定運行的可能性。在復雜系統中,如航空航天、汽車制造、電力傳輸以及信息技術等領域,可靠性分析尤為關鍵,因為它直接關系到人員安全、經濟成本以及企業聲譽。通過可靠性分析,工程師可以識別潛在故障模式,預測系統失效概率,從而在設計階段就采取措施提升系統的穩健性。此外,可靠性分析還是產品認證、質量保證和風險管理的重要依據,有助于企業滿足行業標準和法規要求,增強市場競爭力。

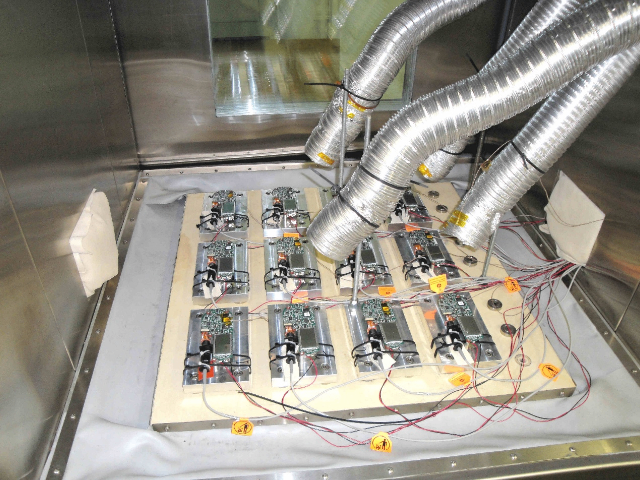

制造過程中的工藝波動是可靠性問題的主要誘因之一。可靠性分析通過統計過程控制(SPC)、過程能力分析(CPK)等工具,對關鍵工序參數(如焊接溫度、注塑壓力)進行實時監控,確保生產一致性。例如,在半導體封裝中,通過監測引線鍵合的拉力測試數據,當CPK值低于1.33時自動觸發設備校準,避免虛焊導致的早期失效;在汽車零部件加工中,通過在線測量系統實時采集尺寸數據,結合控制圖分析發現某臺機床主軸磨損導致尺寸超差,及時更換主軸后產品合格率回升至99.8%。此外,可靠性分析還支持制造缺陷的根因分析(RCA)。某電子廠發現某批次產品不良率突增,通過故障樹分析鎖定問題根源為某供應商的電容耐壓值不足,隨即更換供應商并加強來料檢驗,將不良率從2%降至0.05%,實現質量閉環管理。記錄智能家居設備聯動失敗次數,評估系統運行可靠性。

金屬的可靠性深受環境因素的影響,包括溫度、濕度、腐蝕介質、應力狀態等。高溫環境下,金屬可能發生蠕變或氧化,導致強度下降和尺寸變化;低溫則可能引發脆性斷裂。濕度和腐蝕介質會加速金屬的腐蝕過程,形成腐蝕坑或裂紋,降低其承載能力。應力狀態,尤其是交變應力,是引發金屬疲勞失效的主要原因。此外,輻射、磨損、沖擊等特殊環境因素也會對金屬可靠性產生明顯影響。因此,在進行金屬可靠性分析時,必須充分考慮實際使用環境,模擬或加速試驗條件,以準確評估金屬在特定環境下的可靠性表現。統計電動工具續航時間與故障次數,評估工具使用可靠性。青浦區制造可靠性分析簡介

檢查橋梁結構關鍵部位應力變化,評估承載可靠性。虹口區什么是可靠性分析服務

盡管可靠性分析技術已取得明顯進步,但在應對超大規模系統、極端環境應用及新型材料時仍面臨挑戰。首先,復雜系統(如智能電網、自動駕駛系統)的組件間強耦合特性導致傳統分析方法難以捕捉級聯失效模式;其次,納米材料、復合材料等新型材料的失效機理尚未完全明晰,需要開發基于物理模型的可靠性預測方法;再者,數據稀缺性(如航空航天領域的小樣本數據)限制了機器學習模型的應用效果。針對這些挑戰,學術界與工業界正探索多物理場耦合仿真、數字孿生技術以及遷移學習等解決方案。例如,波音公司通過構建飛機發動機的數字孿生體,實時同步物理實體運行數據與虛擬模型,實現故障的提前預警與壽命預測,明顯提升了可靠性分析的時效性和準確性。虹口區什么是可靠性分析服務

- 崇明區智能可靠性分析產業 2025-09-20

- 江蘇國內可靠性分析用戶體驗 2025-09-20

- 青浦區附近可靠性分析 2025-09-20

- 長寧區什么是可靠性分析產業 2025-09-20

- 靜安區附近可靠性分析檢查 2025-09-20

- 崇明區可靠性分析簡介 2025-09-20

- 奉賢區制造LED失效分析功能 2025-09-20

- 閔行區制造可靠性分析功能 2025-09-20

- 虹口區什么是可靠性分析服務 2025-09-20

- 金山區附近可靠性分析結構圖 2025-09-20

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- 貴州國家標準蝶閥定制 2025-09-20

- 24伏房車空調品牌 2025-09-20

- 上海差殼平衡機多少錢 2025-09-20

- 安徽海寶高壓冷卻循環水泵銷售價格 2025-09-20

- 黑龍江水處理環保設備生產商 2025-09-20

- 湖州五軸 協作機器人廠家 2025-09-20

- 惠山區附近防滑腳踏板設備規格尺寸 2025-09-20

- 日處理3水低溫蒸發濃縮設備廠家 2025-09-20

- 防城港液壓三相電機批發廠家 2025-09-20