H13模具鋼/高速鋼粉末現(xiàn)價

博厚新材料的模具鋼粉末雜質(zhì)含量低,確保模具使用壽命。公司通過三級原料提純工藝嚴格控制雜質(zhì):首先對鐵礦石進行磁選與浮選,將硫、磷含量降至 0.01% 以下;其次在熔煉過程中采用惰性氣體保護,避免氧化夾雜;再通過 1500 目精密篩分與磁選,去除尺寸大于 5μm 的非金屬夾雜物。經(jīng)檢測,該粉末中的氧含量≤50ppm,氮含量≤30ppm,非金屬夾雜物總量≤0.005%,遠低于行業(yè)標準的 0.02%。這些低雜質(zhì)特性使模具材料的內(nèi)部缺陷大幅減少,在疲勞測試中,模具的循環(huán)壽命可達 100 萬次以上,而普通粉末制作的模具壽命為 70 萬次。在冷擠壓模具應(yīng)用中,低雜質(zhì)粉末制成的模具因避免了夾雜物引起的應(yīng)力集中,開裂率從 5% 降至 1% 以下,特別適用于制作要求高壽命的精密模具,如電機鐵芯沖片模具、連接器成型模具等,為企業(yè)降低了模具更換頻率與生產(chǎn)成本。采用博厚新材料高速鋼粉末,粉末冶金刀具抗崩刃性能突出。H13模具鋼/高速鋼粉末現(xiàn)價

博厚新材料高速鋼粉末氧含量低,≤50ppm,減少涂層氣孔。公司通過全流程惰性氣體保護控制氧含量:原料熔煉在氬氣保護下進行,氧分壓控制在 10Pa 以下;霧化制粉采用純度 99.999% 的氮氣作為霧化介質(zhì);粉末儲存與運輸全程密封,避免二次氧化。經(jīng)氧氮分析儀檢測,粉末氧含量穩(wěn)定在 30-50ppm,遠低于行業(yè) 80ppm 的標準。低氧含量使粉末在激光熔覆或等離子堆焊過程中,不易形成氧化夾雜與氣孔,涂層氣孔率≤0.5%,而普通粉末涂層的氣孔率常達 2% 以上。在液壓活塞桿的激光熔覆修復(fù)中,采用該粉末的涂層經(jīng) 20MPa 水壓測試無滲漏,而普通粉末涂層在 15MPa 時即出現(xiàn)滲漏。低氣孔率涂層的耐腐蝕性也更優(yōu)異,鹽霧測試中出現(xiàn)白銹的時間從 200 小時延長至 500 小時,特別適合液壓、氣動等高壓密封部件的表面強化,提升了產(chǎn)品的可靠性與使用壽命。注射成形模具鋼/高速鋼粉末質(zhì)量檢測博厚新材料的模具鋼粉末燒結(jié)密度高,可達 7.8g/cm3 以上。

博厚新材料的模具鋼粉末熱處理工藝簡單,易操作。該模具鋼粉末在成分設(shè)計上充分考慮了熱處理工藝的簡便性,通過合理調(diào)配合金元素的種類和比例,使得粉末在燒結(jié)后的熱處理過程中,無需復(fù)雜的溫控曲線和多道工序。通常情況下,只需經(jīng)過一次淬火和一次回火處理,就能達到理想的硬度和韌性指標。例如,淬火溫度控制在 1050-1100℃,保溫 1-2 小時后空冷,然后在 550-600℃回火 2 小時,即可使模具鋼的硬度達到 58-62HRC,且性能穩(wěn)定。這種簡單的熱處理工藝不降低了對設(shè)備和操作人員技能的要求,還減少了熱處理過程中的能耗和時間成本。某小型模具廠在使用博厚模具鋼粉末后,熱處理工序的時間從原來的 8 小時縮短至 4 小時,能耗降低了 40%,同時產(chǎn)品的合格率也從 85% 提升至 98%。

用博厚新材料高速鋼粉末制作的絲錐,加工效率提高 40%。這一效率提升源于絲錐的優(yōu)良性能與結(jié)構(gòu)設(shè)計:粉末經(jīng)燒結(jié)后硬度達 65HRC,螺紋齒面光潔度達 Ra0.1μm,在攻絲過程中摩擦系數(shù)降低至 0.15,比普通高速鋼絲錐減少 30% 的切削力,使攻絲轉(zhuǎn)速從 100r/min 提升至 140r/min。同時,粉末冶金工藝可精確控制絲錐的螺旋角與容屑槽形狀,排屑順暢,避免了傳統(tǒng)絲錐的 “纏屑” 問題,每攻絲 100 個螺孔的清理時間從 5 分鐘縮短至 2 分鐘。在鋁合金輪轂螺栓孔加工中,該絲錐的單支使用壽命達 5000 個孔,是普通絲錐的 2.5 倍,且加工的螺紋精度達 6H 級,無需后續(xù)倒角處理。綜合測算,加工效率提升 40%,對于年產(chǎn) 10 萬件輪轂的企業(yè),年節(jié)省工時成本約 80 萬元,同時減少了因絲錐斷裂導(dǎo)致的工件報廢,質(zhì)量損失降低 60% 以上。博厚新材料高速鋼粉末不斷迭代升級,滿足制造新需求。

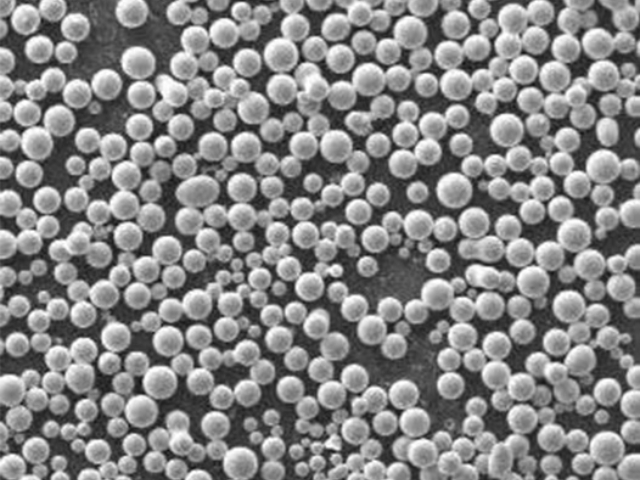

用博厚新材料高速鋼粉末制作的刀具,切削效率提升。這一性能優(yōu)勢體現(xiàn)在多個維度:首先,粉末經(jīng)超高壓水霧化制成,顆粒球形度達 90% 以上,燒結(jié)后材料致密度超過 99.5%,避免了傳統(tǒng)鑄造高速鋼的疏松、偏析等缺陷,刀具刃口可磨至 Ra0.1μm 的鏡面精度,減少切削時的摩擦阻力,使切削力降低 15%-20%。其次,材料中均勻分布的 W2C、VC 等硬質(zhì)相,在切削過程中保持刃口鋒利度,以加工 45# 鋼為例,切削速度可從傳統(tǒng)刀具的 120m/min 提升至 150m/min,進給量同步提高 25%。在汽車發(fā)動機缸體加工線的實際應(yīng)用中,采用該粉末制作的立銑刀單刃切削長度達 800m,是普通高速鋼刀具的 2 倍,且加工表面粗糙度從 Ra1.6μm 降至 Ra0.8μm,減少了后續(xù)精加工工序。綜合來看,使用該粉末刀具可使生產(chǎn)線的單件加工時間縮短 20%,年產(chǎn)能提升可達 3000 件以上。模具鋼粉末選博厚新材料,助力模具企業(yè)降低生產(chǎn)成本 15%。粉末冶金模具鋼/高速鋼粉末市場價格

用博厚新材料高速鋼粉末制作的刀具,切削效率提升較多。H13模具鋼/高速鋼粉末現(xiàn)價

高速鋼粉末選博厚新材料,高溫回火后硬度保持率超 90%。這一特性源于材料優(yōu)異的紅硬性:粉末中高含量的鎢(18%)和鉬(4.5%)形成穩(wěn)定的合金碳化物,在 560℃高溫回火過程中,這些碳化物緩慢析出并均勻分布,使材料保持高硬度。經(jīng)測試,該粉末燒結(jié)后硬度為 66HRC,經(jīng) 560℃×1 小時三次回火處理后,硬度仍達 60HRC,保持率 91%,而普通高速鋼的硬度保持率為 75%。在高速切削高溫合金(如 Inconel 718)時,刀具刃口溫度常達 500℃以上,該粉末刀具仍能保持鋒利,切削速度可達 80m/min,而普通高速鋼刀具在 60m/min 時即出現(xiàn)明顯磨損。在航空發(fā)動機葉片榫槽加工中,該粉末制作的拉刀使用壽命達 800 件,是普通高速鋼拉刀的 3 倍,大幅降低了刀具更換頻率,提升了加工效率與產(chǎn)品質(zhì)量穩(wěn)定性。H13模具鋼/高速鋼粉末現(xiàn)價

- 湖南抗氧化鐵基粉末質(zhì)量檢測 2025-09-20

- 焊道清晰鐵基粉末檢測 2025-09-20

- 閘板鎳基自熔合金粉末供應(yīng)商家 2025-09-20

- 湖南等離子堆焊鐵基粉末渠道 2025-09-20

- 冶金鐵基粉末行業(yè)報價 2025-09-20

- Inconel600鎳基高溫合金粉末性價比 2025-09-20

- Inconel600鎳基高溫合金粉末銷售廠 2025-09-19

- 水霧化鐵基粉末參考價格 2025-09-19

- 激光熔覆鎳基高溫合金粉末渠道 2025-09-19

- 湖南技術(shù)鐵基粉末供應(yīng)商 2025-09-19

- 北京電機磁鐵性能 2025-09-20

- 肇慶ASP粉末高速鋼批發(fā)商 2025-09-20

- 鄞州區(qū)好的潤滑油廠家現(xiàn)貨 2025-09-20

- 南通優(yōu)勢不銹鋼花紋板廠家現(xiàn)貨 2025-09-20

- 陽江SKH-9預(yù)硬精板供應(yīng)商 2025-09-20

- 楊浦區(qū)不銹鋼拉絲板誠信合作 2025-09-20

- 德陽鎢坩堝的市場 2025-09-20

- 景德鎮(zhèn)人造合成骨粉廠 2025-09-20

- 西湖區(qū)銅酸洗潤濕劑 2025-09-20

- 無錫優(yōu)勢方管報價 2025-09-20