-

鉸刀模具鋼/高速鋼粉末原料

鉸刀模具鋼/高速鋼粉末原料博厚新材料的模具鋼粉末可定制成分,滿足特殊工況需求。公司擁有專業的材料研發團隊,能根據客戶的具體應用場景調整粉末成分:針對需要高耐磨性的冷作模具,可提高碳含量至 1.2%-1.5%,并增加釩元素至 2.0%,形成更多硬質碳化物;對于要求高韌性的熱作模具,可降低碳含量至 0.6%-0.8%,提高鎳含量至 3.0%,改善材料的抗熱疲勞性能;針對耐腐蝕場景,則可將鉻含量提升至 17%-19%,達到不銹鋼級別。某醫療器械企業需要制作耐腐蝕的沖壓模具,公司定制了含 18% 鉻的模具鋼粉末,經測試,該粉末制作的模具在 3% 氯化鈉溶液中浸泡 30 天無腐蝕,完全滿足客戶需求。定制周期短,從成分確定到批量生...

-

成形模模具鋼/高速鋼粉末產品

成形模模具鋼/高速鋼粉末產品博厚新材料的模具鋼粉末耐蝕性好,適合潮濕環境下的模具使用。其耐蝕性源于科學的合金成分與表面處理:粉末中鉻含量達 13%-14%,經燒結后形成連續的富鉻鈍化膜,在中性鹽霧測試中,720 小時無紅銹產生,而普通模具鋼在 240 小時即出現銹蝕;同時,添加 0.2% 的鈮元素,防止晶界腐蝕,提高材料在潮濕環境中的穩定性。在南方潮濕地區的注塑模具應用中,采用該粉末制作的模具型腔在連續生產(相對濕度 85%)6 個月后,仍保持光潔表面,無銹蝕痕跡,而傳統模具在 3 個月后即需進行除銹處理。對于水產養殖設備的塑料模具,其耐海水霧氣腐蝕性能尤為突出,模具維護周期從 2 個月延長至 6 個月,減少了因銹蝕導致...

-

成形模模具鋼/高速鋼粉末廠家價格

成形模模具鋼/高速鋼粉末廠家價格博厚新材料高速鋼粉末含鎢量高,耐磨性比普通高速鋼提升 50%。該高速鋼粉末中鎢的含量高達 18-20%,遠高于普通高速鋼 12-14% 的鎢含量。鎢作為高速鋼中的重要合金元素,能夠與碳形成穩定的碳化鎢(WC)硬質相,這些硬質相均勻分布在鋼的基體中,像無數個堅硬的小顆粒,能夠有效抵御切削過程中的磨損。在磨損測試中,使用博厚高鎢高速鋼粉末制作的刀具,其磨損速率為普通高速鋼刀具的一半左右。例如,在加工灰鑄鐵件時,普通高速鋼刀具每小時的磨損量為 0.12mm,而博厚高鎢高速鋼刀具的磨損量為 0.06mm,耐磨性提升了 50%。這種高耐磨性使得刀具在相同的加工條件下,能夠加工更多的工件,減少了刀具的更換...

-

H13模具鋼/高速鋼粉末銷售廠家

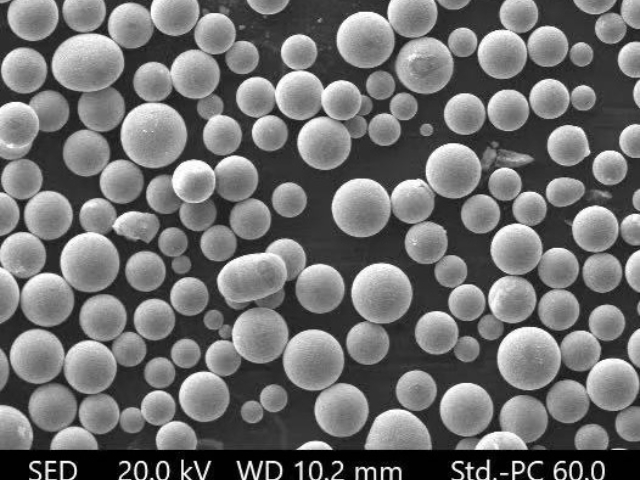

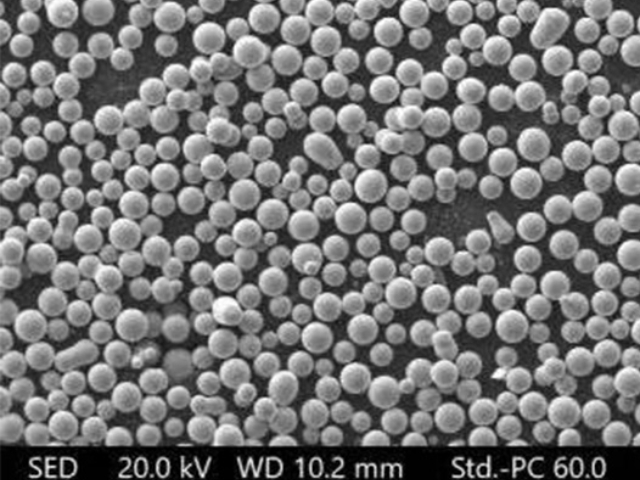

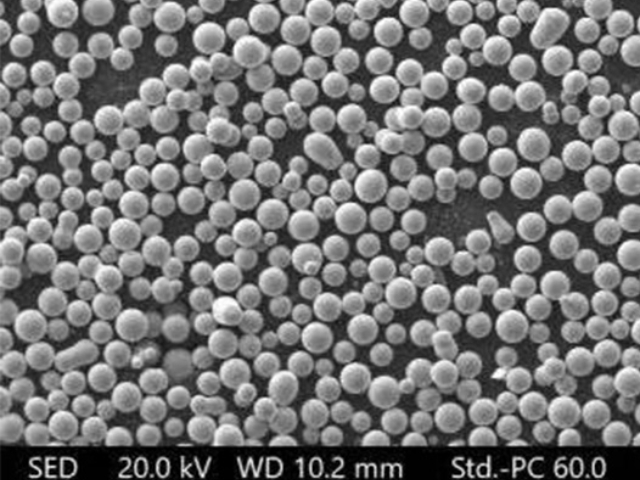

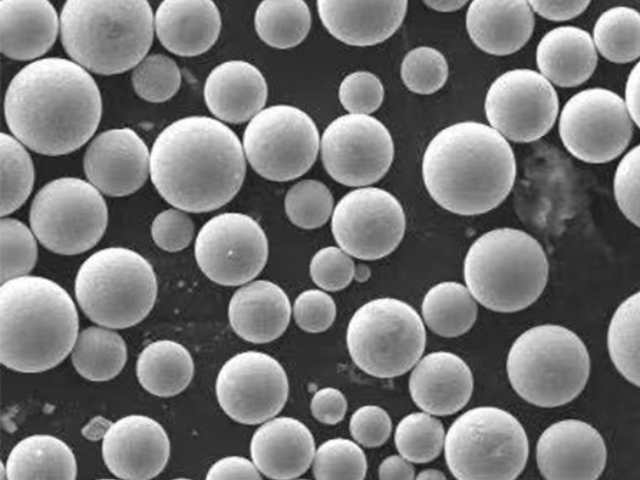

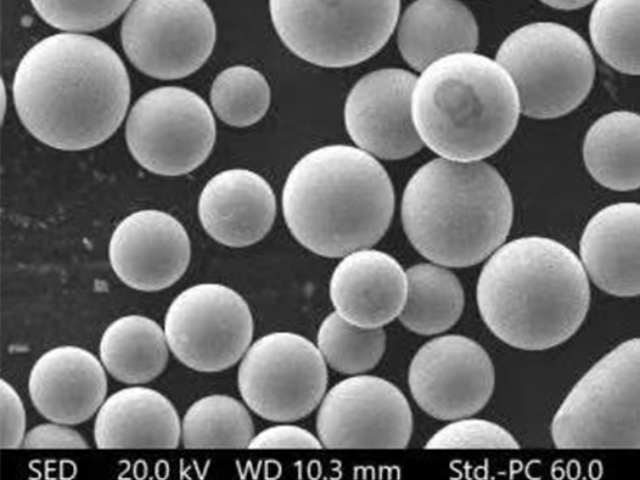

H13模具鋼/高速鋼粉末銷售廠家用博厚新材料高速鋼粉末制作的刀具,切削效率提升。這一性能優勢體現在多個維度:首先,粉末經超高壓水霧化制成,顆粒球形度達 90% 以上,燒結后材料致密度超過 99.5%,避免了傳統鑄造高速鋼的疏松、偏析等缺陷,刀具刃口可磨至 Ra0.1μm 的鏡面精度,減少切削時的摩擦阻力,使切削力降低 15%-20%。其次,材料中均勻分布的 W2C、VC 等硬質相,在切削過程中保持刃口鋒利度,以加工 45# 鋼為例,切削速度可從傳統刀具的 120m/min 提升至 150m/min,進給量同步提高 25%。在汽車發動機缸體加工線的實際應用中,采用該粉末制作的立銑刀單刃切削長度達 800m,是普通高速鋼刀具的 ...

-

冷作模具模具鋼/高速鋼粉末質檢

冷作模具模具鋼/高速鋼粉末質檢模具鋼粉末選博厚新材料,產品質量通過 ISO9001 認證。博厚建立了覆蓋全生產鏈的質量管控體系:原材料入庫需經 ICP 光譜分析,確保 Cr、Ni 等關鍵元素偏差≤0.05%;生產過程設置 12 個質量控制點,實時監測霧化壓力(±0.05MPa)、冷卻水溫(±2℃)等參數;成品檢測涵蓋粒度分布(激光粒度儀)、硬度(洛氏硬度計)、氧含量(氧氮分析儀)等 16 項指標,每批次出具詳細檢測報告。ISO9001 認證審核中,其 "可追溯性管理" 獲高度評價:通過原材料批次碼、生產工單、檢測報告的關聯系統,可逆向追蹤任意一包粉末的生產全流程(精確至分鐘)。某出口企業使用該粉末后,順利通過歐美客戶的二方...

-

成本低模具鋼/高速鋼粉末廠家現貨

成本低模具鋼/高速鋼粉末廠家現貨博厚新材料高速鋼粉末適配激光熔覆,涂層結合強度超 60MPa。這一性能得益于粉末的特殊設計:粉末粒度控制在 53-150μm,流動性達 20s/50g,能在激光熔覆過程中均勻送入熔池,避免因顆粒過大導致的熔合不良;同時,粉末的成分與基材(如 45# 鋼)匹配,通過添加 0.5% 的硅元素降低熔池粘度,促進界面冶金結合。經測試,激光熔覆后的涂層與基材結合強度達 62-65MPa,遠超行業 50MPa 的標準,且涂層內無裂紋、氣孔等缺陷。在軋輥修復應用中,采用該粉末熔覆的軋輥表面硬度達 60HRC,結合強度確保在軋制過程中不脫落,使用壽命從 3 個月延長至 8 個月,單根軋輥的修復成本為更換新輥的...

-

激光熔覆模具鋼/高速鋼粉末代理品牌

激光熔覆模具鋼/高速鋼粉末代理品牌博厚新材料的模具鋼粉末耐蝕性好,適合潮濕環境下的模具使用。其耐蝕性源于科學的合金成分與表面處理:粉末中鉻含量達 13%-14%,經燒結后形成連續的富鉻鈍化膜,在中性鹽霧測試中,720 小時無紅銹產生,而普通模具鋼在 240 小時即出現銹蝕;同時,添加 0.2% 的鈮元素,防止晶界腐蝕,提高材料在潮濕環境中的穩定性。在南方潮濕地區的注塑模具應用中,采用該粉末制作的模具型腔在連續生產(相對濕度 85%)6 個月后,仍保持光潔表面,無銹蝕痕跡,而傳統模具在 3 個月后即需進行除銹處理。對于水產養殖設備的塑料模具,其耐海水霧氣腐蝕性能尤為突出,模具維護周期從 2 個月延長至 6 個月,減少了因銹蝕導致...

-

成形模模具鋼/高速鋼粉末現價

成形模模具鋼/高速鋼粉末現價博厚新材料高速鋼粉末不斷迭代升級,滿足制造新需求。公司每年投入銷售額的 8% 用于研發,近三年完成 5 代粉末升級:從初代的 W6Mo5Cr4V2 基礎配方,到第 3 代添加 0.3% 稀土元素提升紅硬性,再到第 5 代納米復合粉末(含 5% 納米 WC 顆粒),使刀具壽命提升至傳統產品的 2 倍。針對新能源汽車電機殼加工需求,開發出超細晶粉末(晶粒尺寸≤5μm),制成的刀具可加工硬度 HRC55 的電機軸,效率提升 30%;為航空航天領域定制的低氧粉末(氧含量≤30ppm),3D 打印成型件致密度達 99.8%,滿足飛行器結構件要求。研發團隊與中科院合作建立 "高速鋼粉末數據庫",收錄 30...

-

工具鋼模具鋼/高速鋼粉末方法

工具鋼模具鋼/高速鋼粉末方法高速鋼粉末選博厚新材料,可用于修復廢舊刀具,降低損耗。博厚新材料的高速鋼粉末具有良好的焊接性和兼容性,能夠與廢舊刀具的基體實現良好的結合,通過激光熔覆、氧乙炔噴焊等工藝,在廢舊刀具的磨損部位形成一層新的耐磨層,使刀具恢復使用性能。例如,某刀具維修廠接收了一批因刃口磨損而報廢的高速鋼銑刀,使用博厚高速鋼粉末進行激光熔覆修復后,銑刀的刃口硬度恢復至 65HRC,使用壽命達到了新刀的 80%,而修復成本為新刀采購成本的 30%。這種修復方式不降低了刀具的損耗,減少了資源浪費,還為企業節省了大量的刀具采購費用。某機械加工企業通過對廢舊刀具進行修復再利用,每年可降低刀具成本 50% 以上。高速鋼粉末選博...

-

耐磨性模具鋼/高速鋼粉末應用行業

耐磨性模具鋼/高速鋼粉末應用行業高速鋼粉末選博厚新材料,可滿足復雜形狀刀具的近凈成形。這得益于其優異的粉末流動性與壓制成型性:粉末的松裝密度穩定在 4.5-4.8g/cm3,霍爾流速≤25s/50g,能均勻填充復雜模具型腔的細微結構,如螺旋立銑刀的排屑槽、絲錐的螺紋齒形等。在成型過程中,粉末的壓縮性可達 6.8g/cm3(壓制壓力 600MPa),經燒結后尺寸收縮率穩定在 1.2%-1.5%,且各向同性收縮偏差≤0.1%,使復雜刀具的近凈成形率達 95% 以上。以整體硬質合金鉆頭為例,傳統鍛造工藝需切除 30% 的材料,而采用該粉末近凈成形后,材料利用率從 70% 提升至 90%,單支鉆頭的材料成本降低 20%。對于帶內冷卻...

-

耐磨性模具鋼/高速鋼粉末涂料

耐磨性模具鋼/高速鋼粉末涂料博厚新材料高速鋼粉末用于木工刀具,鋒利度保持時間更長。該粉末針對木材加工特性優化配方,含 18% 鎢和 4% 釩形成高密度碳化物,經 1220℃燒結后硬度達 66HRC,且碳化物顆粒細化至 1-3μm 均勻分布,刃口可磨至 Ra0.05μm 的鏡面精度。在加工硬木(如紅木)的測試中,用其制作的帶鋸條每英寸鋸齒承受 200N 切削力時,鋒利度衰減率為普通高速鋼的 30%:普通刀具切割 500 米木材后刃口磨損 0.12mm,需重新研磨;而博厚粉末制作的刀具切割 1500 米后磨損 0.08mm,仍能保證木材切面光滑無毛刺。此外,粉末中添加的 0.5% 鈮元素改善了抗黏結性能,減少木屑在刃口的堆積...

-

氣霧化模具鋼/高速鋼粉末參考價格

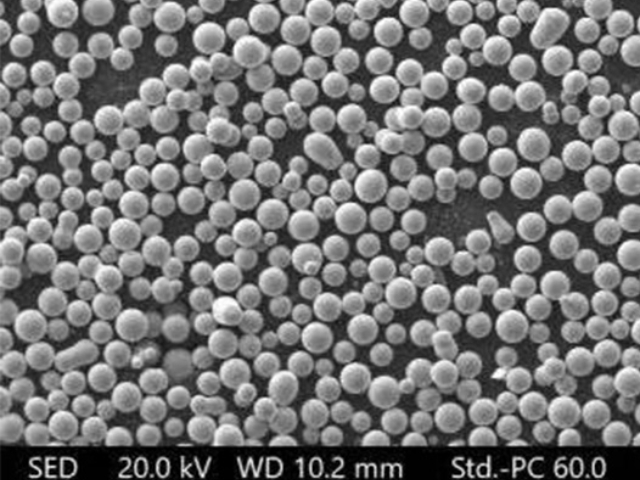

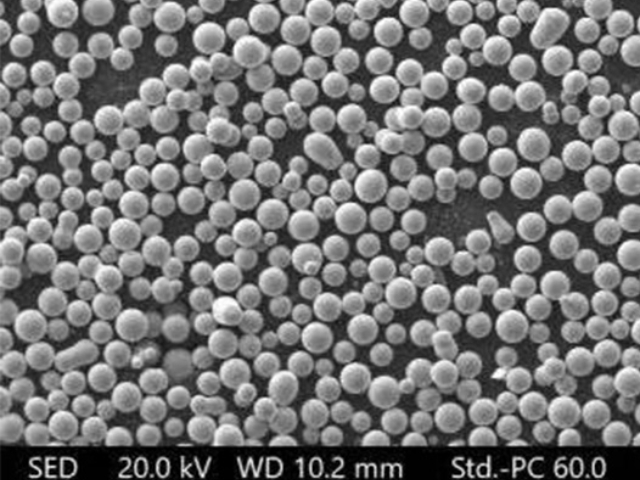

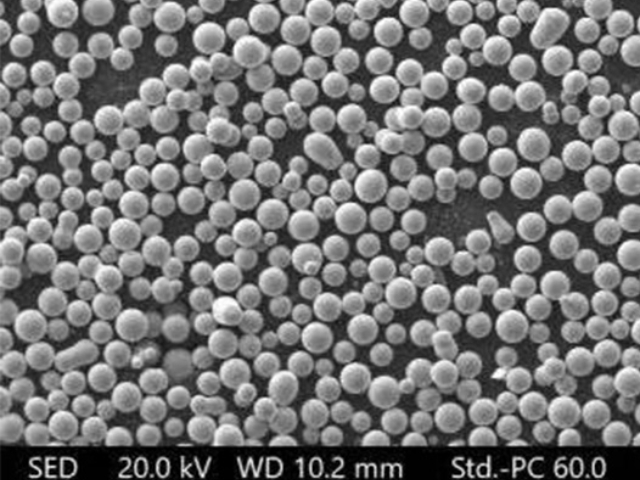

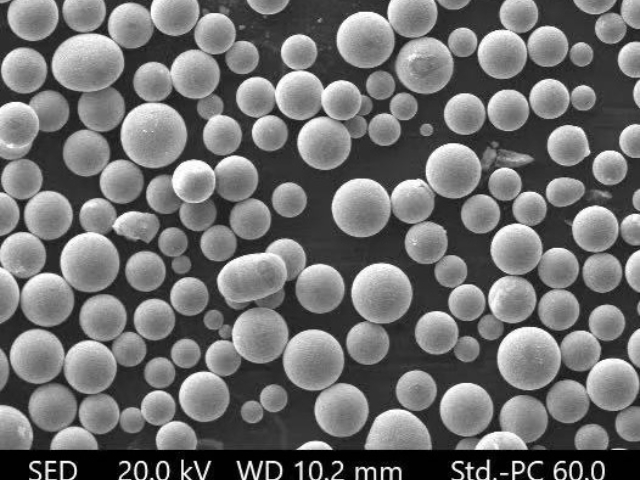

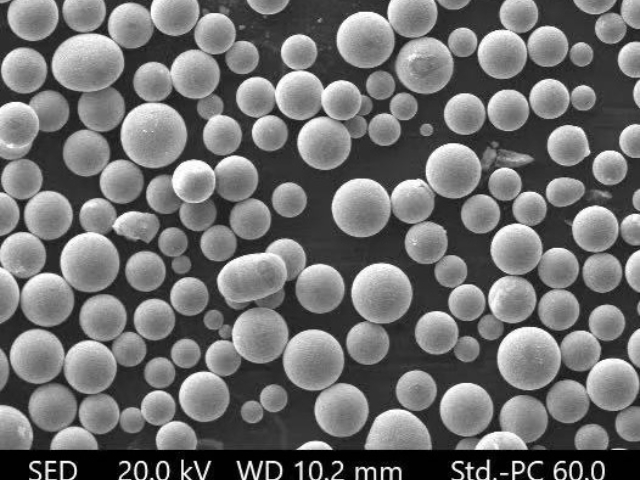

氣霧化模具鋼/高速鋼粉末參考價格博厚新材料模具鋼粉末經特殊工藝處理,流動性優于行業標準。公司通過兩項關鍵技術提升流動性:一是采用超音速氣霧化制粉,使粉末顆粒呈現規則的球形,球形度達 92%,遠超行業平均的 80%;二是對粉末進行低溫退火與篩分分級,去除棱角分明的細粉與不規則粗顆粒,控制粒度分布在 20-100μm,其中 325 目以下細粉占比≤5%。經測試,該粉末的霍爾流速為 22s/50g,松裝密度 4.6g/cm3,相比行業標準的 28s/50g 與 4.2g/cm3,流動性提升。在自動化粉末成型生產線中,優異的流動性確保粉末在送粉管道中不堵塞,填充模具型腔時無死角,使每模的填充時間縮短 10 秒,生產效率提升 15%。...

-

H13模具鋼/高速鋼粉末現價

H13模具鋼/高速鋼粉末現價博厚新材料的模具鋼粉末雜質含量低,確保模具使用壽命。公司通過三級原料提純工藝嚴格控制雜質:首先對鐵礦石進行磁選與浮選,將硫、磷含量降至 0.01% 以下;其次在熔煉過程中采用惰性氣體保護,避免氧化夾雜;再通過 1500 目精密篩分與磁選,去除尺寸大于 5μm 的非金屬夾雜物。經檢測,該粉末中的氧含量≤50ppm,氮含量≤30ppm,非金屬夾雜物總量≤0.005%,遠低于行業標準的 0.02%。這些低雜質特性使模具材料的內部缺陷大幅減少,在疲勞測試中,模具的循環壽命可達 100 萬次以上,而普通粉末制作的模具壽命為 70 萬次。在冷擠壓模具應用中,低雜質粉末制成的模具因避免了夾雜物引起的應力集中...

-

精密刀具模具鋼/高速鋼粉末要多少錢

精密刀具模具鋼/高速鋼粉末要多少錢模具鋼粉末選博厚新材料,燒結后的韌性比鑄造材料更優。粉末冶金工藝避免了鑄造過程中的成分偏析與粗大碳化物,使材料組織均勻,碳化物顆粒尺寸細化至 2-5μm,且分布彌散,從而提升韌性。經沖擊韌性測試,該粉末燒結后的材料沖擊功達 25J/cm2,而同等成分的鑄造模具鋼沖擊功為 15J/cm2,韌性提升 67%。在冷擠壓模具應用中,高韌性使模具能承受更大的沖擊載荷,開裂率從鑄造材料的 8% 降至 2% 以下。在測試中,采用該粉末制作的 φ50mm 冷擠壓凸模,在擠壓 304 不銹鋼時,使用壽命達 8000 次,是鑄造模具的 2 倍。對于形狀復雜的模具,如帶拐角的異形沖壓模,高韌性可避免因應力集中導致的...

-

工具鋼模具鋼/高速鋼粉末參考價

工具鋼模具鋼/高速鋼粉末參考價博厚新材料模具鋼粉末經特殊工藝處理,流動性優于行業標準。公司通過兩項關鍵技術提升流動性:一是采用超音速氣霧化制粉,使粉末顆粒呈現規則的球形,球形度達 92%,遠超行業平均的 80%;二是對粉末進行低溫退火與篩分分級,去除棱角分明的細粉與不規則粗顆粒,控制粒度分布在 20-100μm,其中 325 目以下細粉占比≤5%。經測試,該粉末的霍爾流速為 22s/50g,松裝密度 4.6g/cm3,相比行業標準的 28s/50g 與 4.2g/cm3,流動性提升。在自動化粉末成型生產線中,優異的流動性確保粉末在送粉管道中不堵塞,填充模具型腔時無死角,使每模的填充時間縮短 10 秒,生產效率提升 15%。...

-

滾刀模具鋼/高速鋼粉末代理品牌

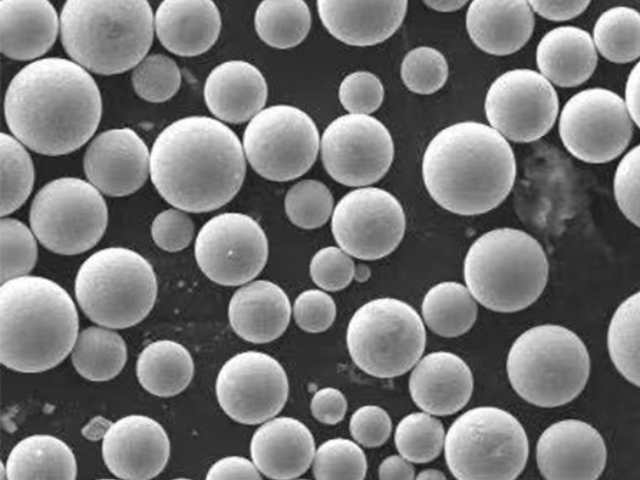

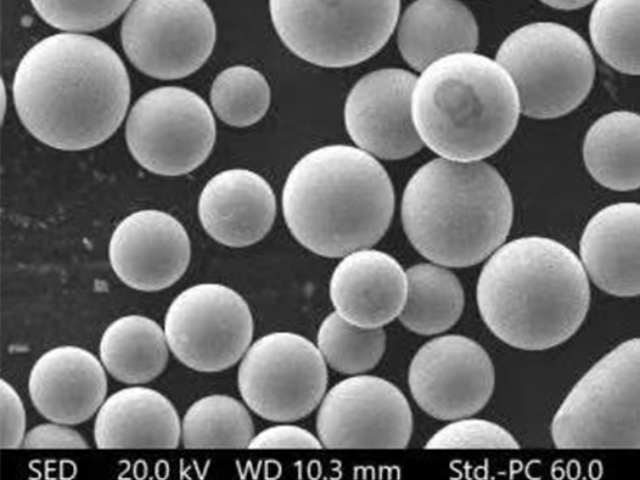

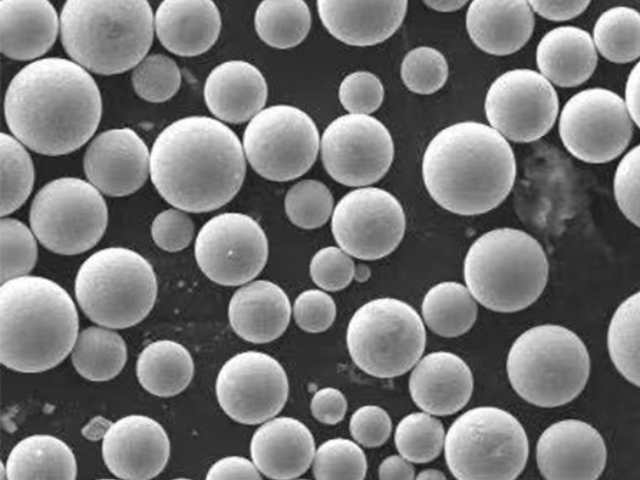

滾刀模具鋼/高速鋼粉末代理品牌博厚新材料的模具鋼粉末燒結密度高,可達 7.8g/cm3 以上。這一高密度特性源于其優化的燒結工藝與粉末特性:粉末采用高壓水霧化制成,顆粒內部孔隙率≤1%,經篩分后粒度分布集中在 45-100μm,為燒結過程中的致密化提供良好條件。在生產中,采用階梯式升溫燒結工藝:先在 800℃保溫 2 小時去除潤滑劑,再升溫至 1250℃保溫 3 小時,使粉末顆粒充分擴散融合,再以 5℃/min 的速率冷卻,避免產生組織應力。經檢測,燒結后的材料密度穩定在 7.8-7.85g/cm3,致密度超過 99.5%,而普通粉末冶金模具鋼的密度通常在 7.6g/cm3 左右。高密度帶來了更高的力學性能,材料的抗拉強度...

-

麻花鉆模具鋼/高速鋼粉末私人定做

麻花鉆模具鋼/高速鋼粉末私人定做博厚新材料的模具鋼粉末適合 3D 打印,復雜模具一次成型。該模具鋼粉末具有 3D 打印適配性,其粒度分布集中在 15-53μm,且球形度高達 95% 以上,能夠保證在 3D 打印過程中粉末的順暢輸送和均勻鋪粉。同時,粉末的流動性好,松裝密度穩定,使得打印層與層之間能夠實現良好的結合,避免出現孔隙和裂紋等缺陷。在打印復雜形狀的模具時,無論是具有深腔、薄壁還是復雜曲面結構的模具,都能夠一次成型,無需后續的拼接和加工。例如,某精密模具廠使用博厚模具鋼粉末 3D 打印一款具有復雜冷卻水道的注塑模具,傳統加工方法需要 20 多道工序,耗時近一個月,而采用 3D 打印技術用 3 天就完成了整個模具的制作,...

-

麻花鉆模具鋼/高速鋼粉末市場價

麻花鉆模具鋼/高速鋼粉末市場價高速鋼粉末選博厚新材料,可滿足復雜形狀刀具的近凈成形。這得益于其優異的粉末流動性與壓制成型性:粉末的松裝密度穩定在 4.5-4.8g/cm3,霍爾流速≤25s/50g,能均勻填充復雜模具型腔的細微結構,如螺旋立銑刀的排屑槽、絲錐的螺紋齒形等。在成型過程中,粉末的壓縮性可達 6.8g/cm3(壓制壓力 600MPa),經燒結后尺寸收縮率穩定在 1.2%-1.5%,且各向同性收縮偏差≤0.1%,使復雜刀具的近凈成形率達 95% 以上。以整體硬質合金鉆頭為例,傳統鍛造工藝需切除 30% 的材料,而采用該粉末近凈成形后,材料利用率從 70% 提升至 90%,單支鉆頭的材料成本降低 20%。對于帶內冷卻...

-

成本低模具鋼/高速鋼粉末模型設計

成本低模具鋼/高速鋼粉末模型設計博厚新材料高速鋼粉末不斷迭代升級,滿足制造新需求。公司每年投入銷售額的 8% 用于研發,近三年完成 5 代粉末升級:從初代的 W6Mo5Cr4V2 基礎配方,到第 3 代添加 0.3% 稀土元素提升紅硬性,再到第 5 代納米復合粉末(含 5% 納米 WC 顆粒),使刀具壽命提升至傳統產品的 2 倍。針對新能源汽車電機殼加工需求,開發出超細晶粉末(晶粒尺寸≤5μm),制成的刀具可加工硬度 HRC55 的電機軸,效率提升 30%;為航空航天領域定制的低氧粉末(氧含量≤30ppm),3D 打印成型件致密度達 99.8%,滿足飛行器結構件要求。研發團隊與中科院合作建立 "高速鋼粉末數據庫",收錄 30...

-

注射成形模具鋼/高速鋼粉末質量檢測

注射成形模具鋼/高速鋼粉末質量檢測博厚新材料的模具鋼粉末雜質含量低,確保模具使用壽命。公司通過三級原料提純工藝嚴格控制雜質:首先對鐵礦石進行磁選與浮選,將硫、磷含量降至 0.01% 以下;其次在熔煉過程中采用惰性氣體保護,避免氧化夾雜;再通過 1500 目精密篩分與磁選,去除尺寸大于 5μm 的非金屬夾雜物。經檢測,該粉末中的氧含量≤50ppm,氮含量≤30ppm,非金屬夾雜物總量≤0.005%,遠低于行業標準的 0.02%。這些低雜質特性使模具材料的內部缺陷大幅減少,在疲勞測試中,模具的循環壽命可達 100 萬次以上,而普通粉末制作的模具壽命為 70 萬次。在冷擠壓模具應用中,低雜質粉末制成的模具因避免了夾雜物引起的應力集中...

-

耐磨性模具鋼/高速鋼粉末哪里買

耐磨性模具鋼/高速鋼粉末哪里買高速鋼粉末選博厚新材料,可用于修復廢舊刀具,降低損耗。博厚新材料的高速鋼粉末具有良好的焊接性和兼容性,能夠與廢舊刀具的基體實現良好的結合,通過激光熔覆、氧乙炔噴焊等工藝,在廢舊刀具的磨損部位形成一層新的耐磨層,使刀具恢復使用性能。例如,某刀具維修廠接收了一批因刃口磨損而報廢的高速鋼銑刀,使用博厚高速鋼粉末進行激光熔覆修復后,銑刀的刃口硬度恢復至 65HRC,使用壽命達到了新刀的 80%,而修復成本為新刀采購成本的 30%。這種修復方式不降低了刀具的損耗,減少了資源浪費,還為企業節省了大量的刀具采購費用。某機械加工企業通過對廢舊刀具進行修復再利用,每年可降低刀具成本 50% 以上。高速鋼粉末選博...

-

耐磨性模具鋼/高速鋼粉末市場價

耐磨性模具鋼/高速鋼粉末市場價博厚新材料模具鋼粉末用于壓鑄模具,抗熱疲勞性能突出。其抗熱疲勞性能源于材料的優良高溫力學性能與組織穩定性:粉末中添加 2.5% 的鉬和 1.0% 的釩,形成穩定的金屬間化合物,在 500-600℃的工作溫度下,材料的高溫屈服強度保持在 800MPa 以上,且導熱系數達 35W/(m?K),比普通 H13 鋼提高 20%,有利于快速散熱。在鋁合金壓鑄模具的熱疲勞測試中,該粉末制作的模具經 1000 次冷熱循環(20℃→600℃→20℃)后,表面熱裂紋長度≤0.1mm,而普通模具鋼的裂紋長度達 0.5mm。在實際應用中,生產汽車變速箱殼體的壓鑄模,采用該粉末后,熱裂紋出現時間從 3 萬模次推遲至 ...

-

航空軸承模具鋼/高速鋼粉末材料

航空軸承模具鋼/高速鋼粉末材料博厚新材料的模具鋼粉末耐磨損腐蝕,適合鹽霧環境下的模具。該模具鋼粉末中添加了較高含量的鉻、鎳等耐腐蝕元素,形成了致密的氧化膜,能夠有效抵御鹽霧等腐蝕性環境的侵蝕。在鹽霧測試中,將使用該粉末制作的模具樣品置于 5% 的氯化鈉溶液中,經過 500 小時的連續測試后,樣品表面有輕微的銹蝕,而使用普通模具鋼粉末的樣品在 200 小時后就出現了明顯的腐蝕現象。這種優異的耐磨損腐蝕性能使得該模具鋼粉末特別適合在沿海地區、潮濕環境以及接觸腐蝕性介質的模具中使用。例如,某水產養殖設備廠使用博厚模具鋼粉末制作的塑料模具,在潮濕且帶有鹽分的環境中使用,模具使用壽命達到了 2 年,而使用普通模具鋼粉末的模具,在半年...

-

航空軸承模具鋼/高速鋼粉末電話

航空軸承模具鋼/高速鋼粉末電話高速鋼粉末選博厚新材料,成分均勻性控制在 ±0.05% 以內。這一精度源于公司先進的成分管控體系:首先,原料采用純度 99.95% 的金屬單質,經光譜分析確認成分后才能投入熔煉;其次,在真空感應爐中采用電磁攪拌技術,使合金液混合均勻,攪拌時間長達 30 分鐘,確保鎢、鉬、釩等元素分布一致;再,通過激光粒度分析儀與 X 射線熒光光譜儀,對每批次粉末進行 10 點抽樣檢測,確保關鍵元素偏差不超過 ±0.05%。以 W6Mo5Cr4V2 牌號為例,鎢含量穩定在 6.00%±0.03%,鉬含量 5.00%±0.02%,遠優于行業 ±0.1% 的標準。這種均勻性使粉末冶金刀具的性能波動控制在 5% 以內...

-

銑刀模具鋼/高速鋼粉末性能

銑刀模具鋼/高速鋼粉末性能博厚新材料模具鋼粉末適配冷作模具,耐磨性比傳統材料高 30%。這一優勢源于其獨特的粉末冶金工藝:通過控制粉末中的碳含量在 1.0%-1.2%,并添加 1.5%-2.0% 的鉻元素,經燒結后形成均勻分布的碳化物硬質相,顯微硬度可達 HV1200-1500,有效抵御冷作模具在沖壓、剪切過程中的磨粒磨損。在針對厚度 3mm 的 65Mn 彈簧鋼沖壓模具的對比測試中,采用該粉末制作的模具刃口磨損量為 0.12mm / 萬次,而傳統鍛造 Cr12MoV 模具的磨損量為 0.17mm / 萬次,耐磨性提升。此外,粉末中添加的 0.3% 鎳元素改善了材料韌性,避免冷作模具因沖擊載荷產生崩刃,使模具的維護周期...

-

鉸刀模具鋼/高速鋼粉末設備

鉸刀模具鋼/高速鋼粉末設備博厚新材料高速鋼粉末適配激光熔覆,涂層結合強度超 60MPa。這一性能得益于粉末的特殊設計:粉末粒度控制在 53-150μm,流動性達 20s/50g,能在激光熔覆過程中均勻送入熔池,避免因顆粒過大導致的熔合不良;同時,粉末的成分與基材(如 45# 鋼)匹配,通過添加 0.5% 的硅元素降低熔池粘度,促進界面冶金結合。經測試,激光熔覆后的涂層與基材結合強度達 62-65MPa,遠超行業 50MPa 的標準,且涂層內無裂紋、氣孔等缺陷。在軋輥修復應用中,采用該粉末熔覆的軋輥表面硬度達 60HRC,結合強度確保在軋制過程中不脫落,使用壽命從 3 個月延長至 8 個月,單根軋輥的修復成本為更換新輥的...

-

H13模具鋼/高速鋼粉末價錢

H13模具鋼/高速鋼粉末價錢用博厚新材料高速鋼粉末制作的鉆頭,壽命延長至原來的 3 倍。這主要得益于該高速鋼粉末優異的耐磨性、紅硬性和韌性,使得鉆頭在鉆進過程中能夠保持鋒利的刃口,有效抵御巖石、金屬等材料的磨損和沖擊。在針對合金結構鋼的鉆孔測試中,使用博厚高速鋼粉末制作的鉆頭,其使用壽命達到了 3000 次,而使用普通高速鋼鉆頭的使用壽命為 1000 次左右,壽命延長了 3 倍。在實際應用中,某機械加工廠使用該鉆頭加工汽車發動機缸體的螺栓孔,原來每月需要更換 100 把鉆頭,現在只需更換 30 把左右,降低了刀具的采購成本和更換時間。同時,由于鉆頭壽命的延長,減少了因更換鉆頭導致的加工中斷,提高了生產效率和產品質量的穩定...

-

鉸刀模具鋼/高速鋼粉末質量檢測

鉸刀模具鋼/高速鋼粉末質量檢測博厚新材料高速鋼粉末適配激光熔覆,涂層結合強度超 60MPa。這一性能得益于粉末的特殊設計:粉末粒度控制在 53-150μm,流動性達 20s/50g,能在激光熔覆過程中均勻送入熔池,避免因顆粒過大導致的熔合不良;同時,粉末的成分與基材(如 45# 鋼)匹配,通過添加 0.5% 的硅元素降低熔池粘度,促進界面冶金結合。經測試,激光熔覆后的涂層與基材結合強度達 62-65MPa,遠超行業 50MPa 的標準,且涂層內無裂紋、氣孔等缺陷。在軋輥修復應用中,采用該粉末熔覆的軋輥表面硬度達 60HRC,結合強度確保在軋制過程中不脫落,使用壽命從 3 個月延長至 8 個月,單根軋輥的修復成本為更換新輥的...

-

H13模具鋼/高速鋼粉末性價比

H13模具鋼/高速鋼粉末性價比博厚新材料模具鋼粉末用于沖壓模具,可延長刃口壽命 2 倍。這一提升源于材料的優良耐磨性與韌性平衡:粉末中添加 1.8% 的鉻和 0.8% 的鉬,形成 M7C3 型碳化物,提高刃口硬度至 60HRC,同時 0.3% 的鎳元素改善韌性,避免刃口崩裂。在厚度 1mm 的不銹鋼板沖壓測試中,傳統 Cr12 模具刃口在沖壓 5 萬次后出現明顯磨損,需停機修磨,而采用該粉末制作的模具在沖壓 10 萬次后仍保持良好刃口狀態,實際壽命延長 2 倍。此外,粉末冶金工藝使材料組織均勻,刃口磨削后的表面粗糙度達 Ra0.2μm,減少了沖壓件的劃傷風險,產品合格率從 95% 提升至 99%。對于汽車安全帶卡扣等大批量...

-

沖壓模模具鋼/高速鋼粉末供應

沖壓模模具鋼/高速鋼粉末供應模具鋼粉末選博厚新材料,粉末松裝密度控制,成型一致性好。博厚新材料通過多維度工藝調控實現松裝密度的控制:首先采用激光粒度分析儀對粉末進行分級篩選,確保 15-53μm 粒徑顆粒占比穩定在 90% 以上;其次通過超音速氣霧化工藝將粉末球形度提升至 95%,減少顆粒間的機械咬合;再經低溫退火去除顆粒表面應力,使表面粗糙度控制在 Ra0.8μm 以下。這些措施讓松裝密度穩定在 4.5-4.8g/cm3,每批次波動不超過 ±0.1g/cm3。在實際成型中,這種穩定性體現為壓坯密度偏差≤±0.02g/cm3,某汽車模具廠用其生產的 1000 件沖壓模坯體,尺寸公差全部控制在 ±0.03mm 內,硬度波動...