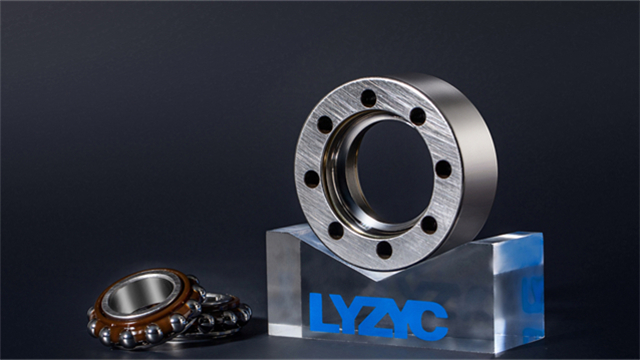

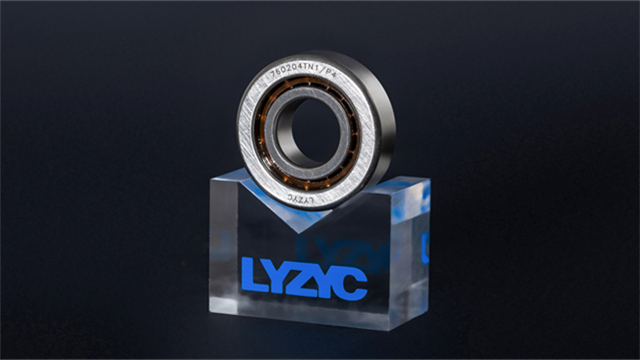

推力浮動軸承型號尺寸

浮動軸承的生物可降解水基潤滑技術:在對環保要求極高的食品加工、制藥等行業,生物可降解水基潤滑技術為浮動軸承提供了綠色解決方案。研發以天然多糖(如海藻酸鈉)和蛋白質(如大豆蛋白)為主要成分的水基潤滑劑,通過添加特殊的表面活性劑和抗磨添加劑,改善其潤滑性能和穩定性。這種水基潤滑劑具有良好的生物降解性,在自然環境中 90 天內降解率可達 95% 以上。在食品飲料生產線的攪拌器浮動軸承應用中,生物可降解水基潤滑技術避免了潤滑油泄漏對食品造成污染的風險,同時其潤滑性能與傳統潤滑油相當,在 800r/min 轉速下,軸承的摩擦系數保持在 0.15 - 0.18 之間,滿足了食品加工設備對安全、環保和性能的多重要求。浮動軸承的安裝方式多樣,適配不同機械設備。推力浮動軸承型號尺寸

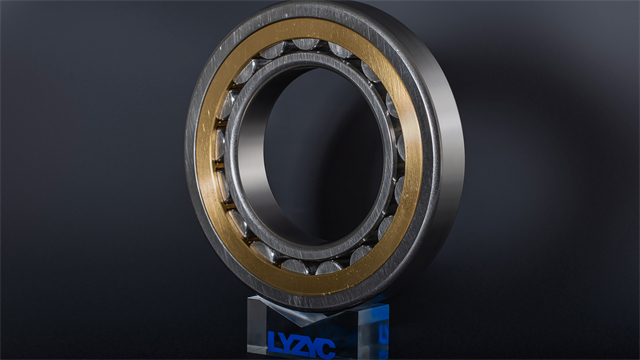

浮動軸承的仿生非光滑表面設計:受自然界生物表面結構啟發,仿生非光滑表面設計應用于浮動軸承以改善性能。模仿鯊魚皮的微溝槽結構,在軸承內表面加工出深度 0.1mm、寬度 0.2mm 的平行微溝槽。這些微溝槽可引導潤滑油流動,減少油膜湍流,降低摩擦阻力。實驗顯示,采用仿生非光滑表面的浮動軸承,摩擦系數比普通表面降低 28%,在高速旋轉(50000r/min)時,能耗減少 15%。此外,微溝槽還能儲存磨損顆粒,避免其進入摩擦副加劇磨損,在工程機械液壓泵應用中,該設計使軸承的清潔運行周期延長 2 倍,減少維護次數和成本。上海浮動軸承參數表浮動軸承在高速旋轉設備中,依靠油膜實現浮動支撐。

浮動軸承的多體動力學仿真與優化設計:運用多體動力學仿真軟件對浮動軸承進行全方面分析與優化設計。建立包含軸頸、軸承、潤滑油膜、支撐結構等部件的多體動力學模型,考慮各部件的彈性變形、接觸力、摩擦力以及流體動壓效應等因素。通過仿真模擬不同工況下軸承的運行狀態,分析軸承的振動特性、應力分布和油膜壓力變化。基于仿真結果,對軸承的結構參數進行優化,如調整油槽形狀和尺寸、改變軸承間隙分布等。在離心泵的浮動軸承設計中,經多體動力學仿真優化后,軸承的振動幅值降低 40%,軸承的疲勞壽命從 12000 小時延長至 20000 小時,提高了離心泵的運行穩定性和可靠性,降低了維護成本。

浮動軸承的梯度孔隙金屬材料應用:梯度孔隙金屬材料具有孔隙率沿厚度方向漸變的特性,應用于浮動軸承可優化潤滑與散熱性能。在軸承襯套制造中,采用金屬粉末冶金法制備梯度孔隙銅基材料,其表面孔隙率約 30%,內部孔隙率逐步降至 10%。表面高孔隙率結構可儲存更多潤滑油,形成穩定油膜;內部低孔隙率部分則保證軸承的結構強度。實驗表明,使用該材料的浮動軸承,在 15000r/min 轉速下,潤滑油的補充效率提高 40%,油膜破裂風險降低 60%。同時,孔隙結構形成的微通道增強了熱傳導能力,軸承工作溫度相比傳統材料降低 22℃,有效避免因高溫導致的潤滑失效,延長了軸承在高負荷工況下的使用壽命。浮動軸承在戶外惡劣環境設備中,展現可靠性能。

浮動軸承的納米復合涂層應用研究:納米復合涂層技術為浮動軸承表面性能提升提供新途徑。在軸承內表面采用磁控濺射工藝沉積 TiN - Al?O?納米復合涂層,涂層厚度約 1μm,其硬度可達 HV2500,摩擦系數降低至 0.12。納米復合涂層的特殊結構有效減少金屬直接接觸,降低磨損。在航空發動機燃油泵浮動軸承應用中,經涂層處理的軸承,在高溫(200℃)、高速(80000r/min)工況下,磨損量比未涂層軸承減少 70%,且涂層具有良好的抗腐蝕性,在燃油介質中長期浸泡無明顯腐蝕現象。此外,納米復合涂層還能改善潤滑油的吸附性,增強油膜穩定性,進一步提升軸承的綜合性能。浮動軸承的表面經特殊處理,增強抗磨損性能。河北渦輪增壓器浮動軸承

浮動軸承的螺旋油槽設計,加速潤滑油循環流轉。推力浮動軸承型號尺寸

浮動軸承的仿生荷葉 - 壁虎腳復合表面設計:結合荷葉的超疏水性和壁虎腳的強粘附性,設計浮動軸承的仿生復合表面。在軸承表面通過微納加工技術制備類似荷葉的乳突結構(高度 5μm,直徑 3μm),使其具有超疏水性,防止潤滑油和雜質的粘附和積聚;同時,在乳突結構的頂端制備納米級的纖維陣列,模仿壁虎腳的分子間作用力,增強表面與潤滑油的親和性,使潤滑油能更好地附著在表面形成穩定油膜。實驗表明,仿生復合表面的浮動軸承,潤滑油的鋪展速度提高 40%,在含塵環境中運行時,表面的灰塵附著量減少 85%,有效保持了軸承的清潔,延長了潤滑油的使用壽命,在工程機械的惡劣工作環境下具有良好的應用前景。推力浮動軸承型號尺寸

- 西藏高速電機軸承安裝方式 2025-09-20

- 浙江真空泵軸承制造 2025-09-20

- 黑龍江浮動軸承公司 2025-09-20

- 寧夏真空泵軸承怎么安裝 2025-09-20

- 江蘇高速電機軸承應用場景 2025-09-20

- 西藏全浮動軸承 2025-09-20

- 貴州渦輪增壓器浮動軸承 2025-09-20

- 四川半浮動軸承 2025-09-20

- 山西高速電機軸承制造 2025-09-20

- 寧夏真空泵軸承規格 2025-09-20

- 武漢搬運機器人伺服驅動器非標定制 2025-09-21

- 江蘇綠色環保碳氫超聲波清洗機聯系方式 2025-09-21

- 廣州桌面點膠機有什么用 2025-09-21

- 海南鎖螺絲機供應商 2025-09-21

- 安慶自動履帶底盤廠家批發價 2025-09-21

- 常熟小型玻璃盤式光學篩選機 2025-09-21

- 江蘇連續往復式提升機制造 2025-09-21

- 上海伺服控制曲奇餅干機可調餅干寬度 2025-09-21

- 遼寧牛奶桶清洗設備規格 2025-09-21

- 江蘇常用低壓電器公司 2025-09-21