天津高速電機軸承廠家供應

高速電機軸承的動態(tài)載荷特性分析與結構優(yōu)化:高速電機在啟動、制動和變工況運行時,軸承承受復雜的動態(tài)載荷。通過建立包含轉子、軸承和電機殼體的多體動力學模型,分析軸承在不同工況下的載荷分布和變化規(guī)律。研究發(fā)現(xiàn),電機啟動瞬間軸承受到的沖擊載荷可達額定載荷的 3 - 5 倍。基于分析結果,優(yōu)化軸承結構,如增大溝道曲率半徑,提高滾動體與滾道的接觸面積,降低接觸應力;采用加強型保持架,提高其抗變形能力。在風力發(fā)電機變槳電機應用中,結構優(yōu)化后的軸承在頻繁啟停和變載荷工況下,疲勞壽命延長 1.8 倍,有效減少了因軸承失效導致的停機維護時間和成本。高速電機軸承的潤滑脂低溫粘度調節(jié)技術,適應不同低溫需求。天津高速電機軸承廠家供應

高速電機軸承的多能場耦合仿真優(yōu)化設計:多能場耦合仿真優(yōu)化設計綜合考慮高速電機軸承的電磁場、熱場、流場和結構場相互作用。利用有限元分析軟件,建立包含電機繞組、軸承、潤滑油和冷卻系統(tǒng)的多物理場耦合模型,模擬不同工況下各場的分布和變化。通過仿真發(fā)現(xiàn),電磁場產生的渦流會導致軸承局部溫升,影響潤滑性能。基于分析結果,優(yōu)化軸承的電磁屏蔽結構和冷卻通道布局,使軸承較高溫度降低 28℃,電磁干擾對軸承的影響減少 75%。在新能源汽車驅動電機設計中,該優(yōu)化設計使電機效率提高 3.2%,續(xù)航里程增加 10%,提升了新能源汽車的市場競爭力。山東高速電機軸承哪家好高速電機軸承的安裝壓力智能調節(jié),防止過緊損壞。

高速電機軸承的形狀記憶合金溫控自適應定位裝置:形狀記憶合金溫控自適應定位裝置利用形狀記憶合金的溫度 - 形變特性,實現(xiàn)軸承的準確定位與自適應調節(jié)。在軸承定位部位嵌入鎳 - 鈦形狀記憶合金絲,當電機啟動升溫時,合金絲受熱變形,推動定位塊微調軸承位置,確保軸系精確對中;運行過程中溫度波動時,合金絲根據(jù)溫度變化自動補償位移偏差。在印刷機械高速電機應用中,該裝置使軸承在溫度從 25℃升至 60℃過程中,軸系對中誤差始終控制在 ±0.005mm 內,避免因不對中導致的異常磨損與振動,提高了印刷機械的印刷精度與穩(wěn)定性,相比傳統(tǒng)定位方式,軸承使用壽命延長 2.8 倍。

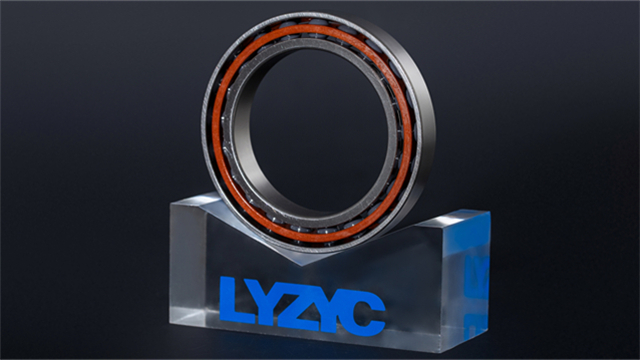

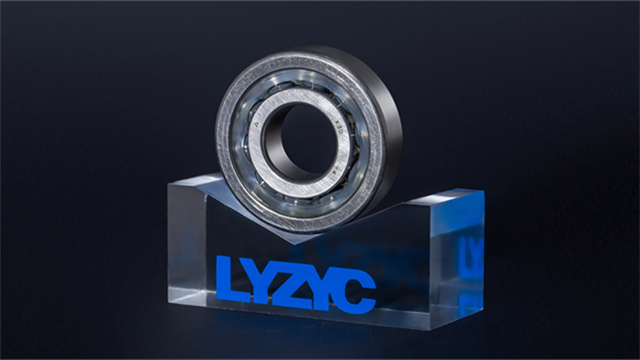

高速電機軸承的陶瓷球材料應用與性能優(yōu)化:陶瓷球因其高硬度、低密度和良好的化學穩(wěn)定性,成為高速電機軸承的理想材料。常用的氮化硅(Si?N?)陶瓷球密度只為鋼球的 40%,可明顯降低軸承高速旋轉時的離心力,減少滾動體與滾道的接觸應力。通過等靜壓成型和高溫燒結工藝制備的陶瓷球,硬度可達 HV1800 - 2200,耐磨性是鋼球的 3 - 5 倍。在航空發(fā)動機高速電機應用中,采用氮化硅陶瓷球的角接觸球軸承,在 120000r/min 轉速下,運行溫度比鋼制軸承降低 30℃,使用壽命延長 2 倍。同時,陶瓷球的低導熱性有效隔絕了軸承摩擦熱向電機繞組的傳遞,提高了電機的整體可靠性,減少了因過熱導致的故障風險。高速電機軸承的防氧化處理,延長在惡劣環(huán)境中的使用壽命。

高速電機軸承的電磁斥力輔助懸浮減摩結構:電磁斥力輔助懸浮減摩結構通過在軸承內外圈設置電磁線圈,利用電磁斥力原理實現(xiàn)軸承的非接觸運行。當電機啟動時,控制系統(tǒng)根據(jù)轉速和負載情況,調節(jié)電磁線圈電流,產生與轉子重力和離心力相平衡的電磁斥力,使軸承內外圈之間形成微小間隙(約 0.02 - 0.05mm),減少滾動體與滾道的接觸。在磁懸浮列車高速電機應用中,該結構使軸承在 50000r/min 轉速下,摩擦功耗降低 60%,振動幅值控制在 5μm 以內,避免了因機械接觸產生的磨損和發(fā)熱問題。并且,通過實時調整電磁斥力大小,可有效抑制軸承的高頻振動,相比傳統(tǒng)滾動軸承,其維護周期延長 3 倍,極大提高了磁懸浮列車運行的可靠性和穩(wěn)定性。高速電機軸承的振動頻譜分析功能,及時發(fā)現(xiàn)潛在故障隱患。貴州耐高溫高速電機軸承

高速電機軸承的表面微坑織構處理,改善高速運轉時的潤滑效果。天津高速電機軸承廠家供應

高速電機軸承的多物理場耦合優(yōu)化設計與驗證:多物理場耦合優(yōu)化設計綜合考慮高速電機軸承的電磁場、熱場、流場、結構場等多物理場的相互作用,提升軸承的綜合性能。利用有限元分析軟件建立多物理場耦合模型,模擬軸承在不同工況下的運行狀態(tài),分析各物理場之間的耦合關系和相互影響。通過仿真發(fā)現(xiàn),電機電磁場產生的渦流會引起軸承局部發(fā)熱,影響潤滑性能;軸承的振動和變形又會改變電磁場分布。基于分析結果,優(yōu)化軸承的結構設計,如改進電磁屏蔽措施、優(yōu)化冷卻通道布局、調整軸承游隙等。經(jīng)過優(yōu)化設計的軸承在新能源汽車驅動電機中進行試驗驗證,電機效率提高 4%,軸承運行溫度降低 32℃,振動幅值降低 60%,有效提升了新能源汽車的動力性能和可靠性。天津高速電機軸承廠家供應

- 西藏高速電機軸承安裝方式 2025-09-20

- 浙江真空泵軸承制造 2025-09-20

- 黑龍江浮動軸承公司 2025-09-20

- 寧夏真空泵軸承怎么安裝 2025-09-20

- 江蘇高速電機軸承應用場景 2025-09-20

- 西藏全浮動軸承 2025-09-20

- 貴州渦輪增壓器浮動軸承 2025-09-20

- 四川半浮動軸承 2025-09-20

- 山西高速電機軸承制造 2025-09-20

- 寧夏真空泵軸承規(guī)格 2025-09-20

- 遼寧牛奶桶清洗設備規(guī)格 2025-09-21

- 江蘇常用低壓電器公司 2025-09-21

- 上海折疊fin定制 2025-09-21

- 福建自動化閉口鐵桶清整翻新用戶體驗 2025-09-21

- 成都家用配電箱接線 2025-09-21

- 北京架空OPGW光纜廠家 2025-09-21

- 棲霞區(qū)定制干氣密封 2025-09-21

- 中山節(jié)能環(huán)保空調維保 2025-09-21

- 南通藥廠潔凈管道品牌 2025-09-21

- 廣州貨架哪家好 2025-09-21