甘肅高線軋機軸承工廠

高線軋機軸承的熱 - 流體 - 結構多物理場耦合仿真:高線軋機軸承的熱 - 流體 - 結構多物理場耦合仿真技術,通過模擬多場交互提升設計精度。利用有限元分析軟件,建立包含軸承、潤滑油、軋輥及周圍環境的多物理場模型,考慮軋制熱傳導、潤滑油流動散熱、軸承結構受力等因素。仿真結果顯示,軸承內圈與軸配合處及滾動體接觸區域為主要熱應力集中點。基于仿真優化軸承結構,如改進油槽形狀以增強散熱,調整配合間隙以優化應力分布。某鋼鐵企業采用優化設計后,軸承熱疲勞壽命提高 2.2 倍,溫度場分布均勻性提升 60%,降低了因熱應力導致的失效風險。高線軋機軸承的材質疲勞測試,預估使用壽命。甘肅高線軋機軸承工廠

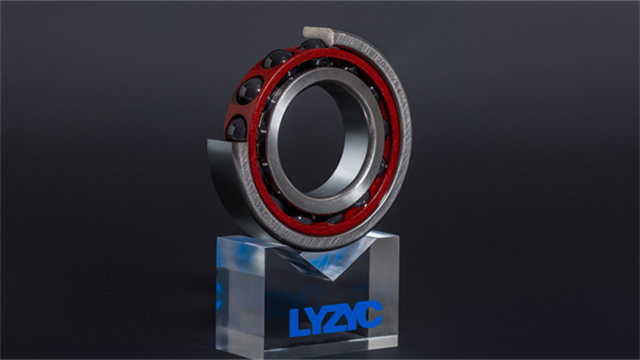

高線軋機軸承的二硫化鎢 - 碳納米管復合涂層工藝:二硫化鎢 - 碳納米管復合涂層工藝通過兩種材料的協同作用,明顯提升軸承表面性能。采用物理性氣相沉積(PVD)與化學氣相沉積(CVD)相結合的方法,先在軸承滾道表面生長碳納米管陣列(高度約 500 - 1000nm),利用其高彈性模量與良好導電性分散應力;再沉積二硫化鎢(WS?)納米片,形成厚度約 1μm 的復合涂層。碳納米管增強涂層韌性,WS?提供優異的潤滑性能,經處理后,涂層摩擦系數低至 0.005,耐磨性比未處理軸承提高 10 倍。在高線軋機飛剪機軸承應用中,該復合涂層使軸承在頻繁啟停與沖擊載荷下,表面磨損量減少 85%,使用壽命延長 4 倍,降低設備維護成本與停機時間。甘肅高線軋機軸承工廠高線軋機軸承在軋制速度變化時,保持良好的運轉性能。

高線軋機軸承的柔性支撐結構設計與應用:高線軋機在軋制過程中,因軋件尺寸變化和設備振動易導致軸承受力不均,柔性支撐結構可有效改善這一問題。該結構采用彈性元件(如碟形彈簧組和橡膠隔振器)與軸承座連接,彈性元件能夠在一定范圍內吸收和緩沖來自不同方向的振動和沖擊,使軸承在復雜工況下保持良好的對中狀態。同時,通過調整彈性元件的剛度和預緊力,可優化軸承的受力分布。在高線軋機的中軋機組應用中,采用柔性支撐結構的軸承,其振動幅值降低 45%,軸承與軸頸的相對位移減少 30%,有效減少了軸承的異常磨損,提高了中軋機組的穩定性和軋件的質量,降低了設備的維護成本和停機時間。

高線軋機軸承的振動頻譜 - 紅外熱像 - 電流信號融合診斷技術,整合多源數據實現準確故障診斷。振動頻譜分析捕捉軸承機械故障特征頻率,紅外熱像監測軸承溫度異常分布,電流信號分析反映電機負載變化與軸承運行狀態。利用深度神經網絡算法建立融合診斷模型,對三類數據進行特征提取與交叉驗證。在實際應用中,該技術成功提前 7 個月發現軸承滾動體早期疲勞剝落故障,相比單一監測方法,故障診斷準確率從 85% 提升至 99%。某鋼鐵企業采用該技術后,有效避免多起重大設備事故,減少經濟損失超 1500 萬元,同時優化設備維護計劃,降低維護成本。高線軋機軸承的防塵與防水雙重防護,適應復雜車間環境。

高線軋機軸承的雙脈沖遞進式潤滑系統:雙脈沖遞進式潤滑系統針對高線軋機軸承高速重載工況,實現準確高效潤滑。系統采用雙路脈沖閥控制,一路以高頻脈沖(15 - 25 次 / 秒)向軸承滾動體與滾道接觸區噴射潤滑油,快速帶走摩擦熱;另一路以低頻脈沖(3 - 5 次 / 秒)向軸承內部補充潤滑油。通過壓力傳感器與流量傳感器實時監測潤滑狀態,智能調節脈沖頻率與油量。與傳統潤滑系統相比,該系統使潤滑油消耗量減少 80%,軸承工作溫度降低 30℃。在高線軋機精軋機組 150m/s 的超高軋制速度下,采用該系統的軸承摩擦系數穩定在 0.008 - 0.01,有效減少熱疲勞磨損,提升精軋產品表面質量與尺寸精度,同時降低設備能耗與維護頻率。高線軋機軸承的潤滑脂特殊配方,適應高溫軋制環境。甘肅高線軋機軸承工廠

高線軋機軸承的滾子與滾道匹配優化,降低運行噪音。甘肅高線軋機軸承工廠

高線軋機軸承的脈沖射流 - 微量潤滑協同系統:脈沖射流 - 微量潤滑協同系統融合了脈沖射流的高效冷卻與微量潤滑的準確供給優勢。系統通過高頻脈沖閥(頻率 10 - 20Hz)控制潤滑油以高速射流形式噴射至軸承關鍵部位,瞬間帶走大量摩擦熱;同時,微量潤滑裝置持續輸送油氣混合物,在軸承表面形成穩定潤滑膜。與傳統潤滑方式相比,該系統使潤滑油消耗量減少 75%,軸承工作溫度降低 28℃。在高線軋機精軋機組 140m/s 的高速軋制工況下,采用該系統的軸承,摩擦系數穩定維持在 0.009 - 0.011,有效減少了熱疲勞磨損,提升了精軋產品的表面光潔度和尺寸精度,同時降低了設備能耗。甘肅高線軋機軸承工廠

- 江西高線軋機軸承國家標準 2025-09-21

- 北京浮動軸承預緊力標準 2025-09-21

- 河南低溫軸承廠家供應 2025-09-21

- 廣西渦輪浮動軸承 2025-09-21

- 西藏高速電機軸承安裝方式 2025-09-20

- 浙江真空泵軸承制造 2025-09-20

- 黑龍江浮動軸承公司 2025-09-20

- 寧夏真空泵軸承怎么安裝 2025-09-20

- 江蘇高速電機軸承應用場景 2025-09-20

- 西藏全浮動軸承 2025-09-20

- 來賓三級能效三相異步電機生產廠家 2025-09-21

- 北京農用水泵品牌 2025-09-21

- 甘肅扇葉加膠平衡機生產廠家 2025-09-21

- 蘇州膠板沖切刀模制造 2025-09-21

- 徐州本地工裝托盤調試 2025-09-21

- 武漢搬運機器人伺服驅動器非標定制 2025-09-21

- 上海智能阻燃材料檢測選擇 2025-09-21

- 佛山全自動點膠機器人作用 2025-09-21

- 福建瑞士型走心機多少錢 2025-09-21

- 江蘇綠色環保碳氫超聲波清洗機聯系方式 2025-09-21