福建低溫軸承制造

低溫軸承的磁懸浮輔助運行技術:磁懸浮輔助技術為低溫軸承的運行提供了新的思路。在軸承的內外圈之間設置電磁線圈,通過控制電流產生可控磁場,使滾動體在一定程度上實現懸浮,減少與滾道的直接接觸。在 - 160℃的低溫環境下,磁懸浮輔助的低溫軸承,其摩擦損耗降低 35%,振動幅值減小 40%。該技術尤其適用于對振動和摩擦要求極高的設備,如超導量子計算設備中的低溫制冷機軸承。通過實時監測軸承的運行狀態,自動調整電磁力大小,可使軸承在不同工況下都保持好的運行狀態,延長軸承使用壽命,同時提高設備的穩定性和精度,為科學研究和精密設備運行提供可靠支撐。低溫軸承的安裝后空載調試,檢查低溫運轉狀況。福建低溫軸承制造

低溫軸承的制造工藝優化:低溫軸承的制造工藝直接影響其性能和質量。在熱處理工藝方面,采用深冷處理技術,將軸承零件冷卻至 - 196℃以下,使殘余奧氏體充分轉變為馬氏體,細化晶粒,提高硬度和耐磨性。研究表明,經深冷處理的軸承鋼,其硬度可提高 HRC3 - 5,耐磨性提升 20% - 30%。在加工精度控制上,采用高精度磨削和研磨工藝,將軸承內外圈的圓度誤差控制在 0.5μm 以內,表面粗糙度 Ra 值達到 0.05μm 以下,以降低摩擦和磨損。同時,在裝配過程中,嚴格控制零件的清潔度,避免微小雜質進入軸承內部,影響運行性能。通過優化制造工藝,低溫軸承的綜合性能得到明顯提升,滿足了應用領域的需求。航天用低溫軸承型號有哪些低溫軸承的表面涂層,增強抗腐蝕能力。

低溫軸承的基于數字孿生的智能運維系統:數字孿生技術通過構建低溫軸承的虛擬模型,實現對其運行狀態的實時模擬和預測,為智能運維提供支持。利用傳感器采集軸承的實際運行數據(溫度、振動、應力等),輸入到數字孿生模型中,模型根據物理規律和數據驅動算法實時更新軸承的虛擬狀態。通過對比虛擬模型和實際運行數據,可預測軸承的故障發展趨勢,提前制定維護計劃。例如,當模型預測到軸承的滾動體將在 72 小時后出現疲勞剝落時,系統自動發出預警,并提供維修方案。基于數字孿生的智能運維系統使低溫軸承的非計劃停機時間減少 70%,運維成本降低 40%,提高了設備的可用性和經濟性。

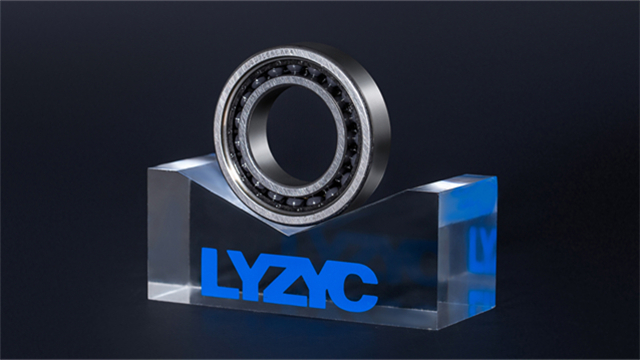

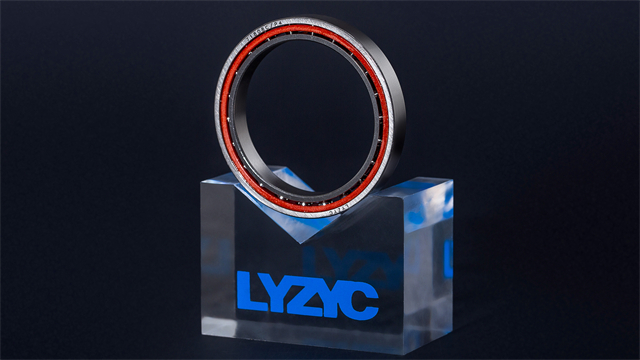

低溫軸承在航空航天領域的應用:航空航天領域的極端環境對低溫軸承提出了極高要求。在火箭發動機液氧、液氫泵中,軸承需在 - 253℃的液氫和 - 183℃的液氧環境下穩定運行。這類軸承通常采用陶瓷球軸承,陶瓷球(如氮化硅陶瓷)具有密度低、硬度高、熱膨脹系數小的特點,能有效降低離心力和熱應力。同時,采用磁流體密封技術,利用磁場對磁流體的約束作用,實現無接觸密封,避免了傳統機械密封的磨損問題。在某型號火箭發動機測試中,使用低溫陶瓷球軸承后,泵的效率提高 8%,且在連續工作 100 小時后,軸承性能無明顯下降。此外,在衛星的姿態控制、太陽翼驅動機構中,低溫軸承也發揮著關鍵作用,確保衛星在太空的極端低溫環境下長期穩定運行。低溫軸承的多規格尺寸,適配不同設備安裝需求。

低溫軸承的快速冷卻工藝研究:快速冷卻工藝可明顯提高低溫軸承的生產效率與性能一致性。采用液氮噴淋冷卻技術,將軸承零件的冷卻速率提升至 100℃/s 以上。在冷卻過程中,通過控制液氮的流量與噴射角度,實現零件的均勻冷卻,避免因熱應力產生變形。研究發現,快速冷卻促使軸承鋼中的殘余奧氏體在極短時間內轉變為馬氏體,形成細小的板條狀組織,使硬度提高 HRC4 - 6,沖擊韌性保持穩定。與傳統隨爐冷卻工藝相比,快速冷卻工藝使生產周期縮短 60%,且產品性能波動范圍縮小 30%,適用于低溫軸承的大規模工業化生產。低溫軸承的安裝同軸度檢測,確保低溫運轉平穩。江蘇航空航天用低溫軸承

低溫軸承的制造工藝,決定其性能優劣。福建低溫軸承制造

低溫軸承在極寒高輻射環境下的性能研究:在深空探測等任務中,低溫軸承需同時承受極寒與宇宙輻射的雙重考驗。宇宙輻射中的高能粒子(如質子、α 粒子)會轟擊軸承材料,導致晶格缺陷增加,材料性能劣化。實驗發現,在模擬宇宙輻射環境(劑量率 10? Gy/h)與 - 180℃低溫條件下,傳統軸承鋼的硬度在 100 小時后下降 15%,疲勞壽命縮短 40%。針對此問題,研發新型耐輻射合金材料,在鎳基合金中添加鉿元素,可有效捕獲輻射產生的空位和間隙原子,抑制晶格缺陷的擴展。同時,采用碳化硅纖維增強金屬基復合材料制造軸承保持架,其抗輻射性能比傳統聚合物基保持架提升 3 倍,在極寒高輻射環境下,能確保軸承穩定運行 2000 小時以上,為深空探測設備的長期工作提供保障。福建低溫軸承制造

- 西藏高速電機軸承安裝方式 2025-09-20

- 浙江真空泵軸承制造 2025-09-20

- 黑龍江浮動軸承公司 2025-09-20

- 寧夏真空泵軸承怎么安裝 2025-09-20

- 江蘇高速電機軸承應用場景 2025-09-20

- 西藏全浮動軸承 2025-09-20

- 貴州渦輪增壓器浮動軸承 2025-09-20

- 四川半浮動軸承 2025-09-20

- 山西高速電機軸承制造 2025-09-20

- 寧夏真空泵軸承規格 2025-09-20

- 武漢搬運機器人伺服驅動器非標定制 2025-09-21

- 江蘇綠色環保碳氫超聲波清洗機聯系方式 2025-09-21

- 廣州桌面點膠機有什么用 2025-09-21

- 海南鎖螺絲機供應商 2025-09-21

- 安慶自動履帶底盤廠家批發價 2025-09-21

- 常熟小型玻璃盤式光學篩選機 2025-09-21

- 江蘇連續往復式提升機制造 2025-09-21

- 上海伺服控制曲奇餅干機可調餅干寬度 2025-09-21

- 遼寧牛奶桶清洗設備規格 2025-09-21

- 江蘇常用低壓電器公司 2025-09-21