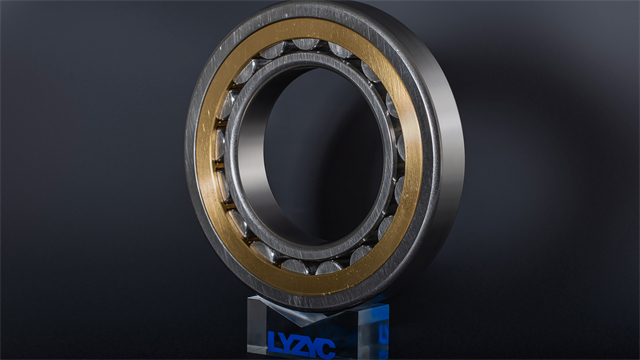

汽輪機浮動軸承

浮動軸承的自適應流體動壓反饋調節機制:傳統浮動軸承的流體動壓特性難以實時適應工況變化,自適應流體動壓反饋調節機制通過智能控制實現動態優化。該機制在軸承油膜壓力關鍵測點布置微型壓力傳感器(精度 ±0.1kPa),將采集數據實時傳輸至控制器。當軸系負載、轉速發生變化時,控制器基于模糊 PID 算法,調節潤滑油供給系統的流量和壓力。在汽車渦輪增壓器浮動軸承應用中,該機制使軸承在發動機急加速(1000 - 6000r/min,1.2s)工況下,油膜壓力波動控制在 ±5% 以內,相比傳統軸承,振動幅值降低 35%,有效減少了軸承磨損,延長了渦輪增壓器的使用壽命。浮動軸承在戶外惡劣環境設備中,展現可靠性能。汽輪機浮動軸承

浮動軸承的智能監測與故障診斷系統:為及時發現浮動軸承的潛在故障,智能監測與故障診斷系統發揮重要作用。該系統集成多種傳感器,如加速度傳感器監測振動信號(分辨率 0.01m/s2)、溫度傳感器監測軸承溫度(精度 ±0.5℃)、油液傳感器檢測潤滑油性能。利用機器學習算法(如支持向量機 SVM)對傳感器數據進行分析,建立故障診斷模型。在船舶柴油機浮動軸承監測中,該系統能準確識別軸承的磨損、潤滑不良等故障,診斷準確率達 93%,并可提前 1 - 2 個月預測故障發生,為設備維護提供充足時間,避免因突發故障導致的停機損失。汽輪機浮動軸承廠家價格浮動軸承的維護周期,與潤滑油品質密切相關。

浮動軸承的磨損預測與壽命評估模型:建立準確的磨損預測與壽命評估模型對浮動軸承的維護和管理至關重要。基于 Archard 磨損理論,結合軸承的實際運行工況(轉速、載荷、溫度等),建立磨損預測模型。通過傳感器實時采集數據,輸入模型計算軸承的磨損量。同時,考慮材料疲勞、腐蝕等因素對壽命的影響,構建綜合壽命評估模型。在工業風機應用中,該模型預測軸承的剩余壽命誤差在 10% 以內,幫助運維人員合理安排維護計劃,避免過度維護或維護不及時,降低維護成本 25%,提高設備的可用性。

浮動軸承的微流控芯片集成潤滑系統:將微流控技術應用于浮動軸承的潤滑,開發集成潤滑系統。在軸承內部設計微流控芯片,芯片上包含微米級的潤滑油通道(寬度 100μm,深度 50μm)、微型泵和流量傳感器。微型泵采用壓電驅動,可精確控制潤滑油的流量(精度 ±0.1μL/min),流量傳感器實時監測潤滑油的供給狀態。在精密機床主軸浮動軸承應用中,該微流控集成潤滑系統使潤滑油均勻分布到軸承的各個摩擦部位,減少了 30% 的潤滑油消耗,同時軸承的摩擦系數穩定在 0.07 - 0.09 之間,提高了機床的加工精度和表面質量,降低了維護成本。浮動軸承的安裝后校準流程,保障設備運行可靠性。

浮動軸承的碳纖維增強復合材料應用:碳纖維增強復合材料(CFRP)因其高比強度和低重量特性,在浮動軸承制造中展現出優勢。采用 CFRP 制造軸承的支撐結構和部分非關鍵部件,其密度只為金屬的 1/5,而強度比鋁合金高 3 - 5 倍。在高速列車牽引電機應用中,使用 CFRP 的浮動軸承使電機整體重量減輕 20%,降低了列車的能耗。同時,CFRP 的良好耐腐蝕性使其適用于惡劣環境,在沿海地區運行的列車中,軸承的使用壽命比傳統金屬軸承延長 1.5 倍。此外,CFRP 的可設計性強,可根據軸承的受力特點優化結構,提高其綜合性能。浮動軸承的彈性支撐結構,吸收設備運行時的微小振動。汽輪機浮動軸承廠家價格

浮動軸承的材質選擇,決定其適用的工作環境。汽輪機浮動軸承

浮動軸承的多頻振動主動控制策略:針對浮動軸承在復雜工況下的多頻振動問題,提出多頻振動主動控制策略。通過多個加速度傳感器采集軸承不同方向的振動信號,利用快速傅里葉變換(FFT)分析振動頻率成分。控制系統根據分析結果,驅動多個激振器產生與干擾振動幅值相等、相位相反的補償振動。在工業壓縮機浮動軸承應用中,該策略可有效抑制 10 - 1000Hz 范圍內的多頻振動,使振動總幅值降低 75%。同時,系統可自適應調整控制參數,適應不同工況下的振動特性變化,提高了壓縮機運行的穩定性和可靠性,減少了因振動導致的設備故障風險。汽輪機浮動軸承

- 江西高線軋機軸承國家標準 2025-09-21

- 北京浮動軸承預緊力標準 2025-09-21

- 河南低溫軸承廠家供應 2025-09-21

- 廣西渦輪浮動軸承 2025-09-21

- 西藏高速電機軸承安裝方式 2025-09-20

- 浙江真空泵軸承制造 2025-09-20

- 黑龍江浮動軸承公司 2025-09-20

- 寧夏真空泵軸承怎么安裝 2025-09-20

- 江蘇高速電機軸承應用場景 2025-09-20

- 西藏全浮動軸承 2025-09-20

- 來賓三級能效三相異步電機生產廠家 2025-09-21

- 北京農用水泵品牌 2025-09-21

- 甘肅扇葉加膠平衡機生產廠家 2025-09-21

- 蘇州膠板沖切刀模制造 2025-09-21

- 徐州本地工裝托盤調試 2025-09-21

- 武漢搬運機器人伺服驅動器非標定制 2025-09-21

- 上海智能阻燃材料檢測選擇 2025-09-21

- 佛山全自動點膠機器人作用 2025-09-21

- 福建瑞士型走心機多少錢 2025-09-21

- 江蘇綠色環保碳氫超聲波清洗機聯系方式 2025-09-21