深圳市金屬鏈輪廠家推薦

升降鏈輪的傳動特性需滿足升降平穩性和載荷穩定性要求。傳動比固定(通常 1:1,通過鏈輪轉速直接控制升降速度),轉速一般為 10-50r/min,屬于低速重載傳動,避免高速運轉時鏈條離心力影響穩定性。因承受單向垂直載荷,齒面接觸區集中在齒槽下半部,需通過齒面硬化處理提升該區域耐磨性。傳動效率約 85%-90%,低于普通鏈輪,因鏈條自重和重物載荷會增加嚙合摩擦。允許的鏈條張緊度誤差較小(下垂量≤中心距的 1%),需通過張緊裝置嚴格控制,過松易導致跳齒,過緊會加劇鏈輪磨損和電機能耗。鏈輪傳動有一定緩沖性,能承受輕微沖擊。深圳市金屬鏈輪廠家推薦

數字化技術正重塑滾子鏈輪的制造與應用模式,提升性能與可靠性。三維建模軟件(如 SolidWorks)可模擬嚙合過程,優化齒形曲線使接觸應力降低 20%;有限元分析(ANSYS)能預測齒根處的疲勞壽命,精度達 ±5%。加工環節采用數控滾齒機(定位精度 ±0.01mm)和激光淬火(硬化層深度均勻性 ±0.1mm),使齒形精度提升至 7 級以上。應用中,物聯網傳感器可實時監測鏈輪溫度、振動等參數,當振動加速度>5g 時自動報警,實現預測性維護。這些技術使滾子鏈輪的傳動效率從 90% 提升至 96% 以上,在智能生產線中應用普遍。青島市非標鏈輪鏈輪傳動效率約 93%-97%,優于帶傳動。

惰性鏈輪的重心功能是優化鏈傳動系統性能,具體體現在三個方面。一是調整鏈條張緊度,通過改變自身安裝位置(可沿滑軌移動),補償鏈條因磨損產生的伸長(通常可補償原長度的 2%-3%),避免鏈條松弛導致跳齒。二是改變傳動方向,當主動鏈輪與從動鏈輪位置受限無法直接嚙合時,通過 1-2 個惰性鏈輪可將鏈條傳動方向改變 90°-180°,且不影響傳動比。三是引導鏈條走向,在長距離鏈傳動中,通過惰性鏈輪支撐鏈條下垂部分,減少鏈條因自重產生的晃動,使傳動更平穩。此外,惰性鏈輪能增加鏈條與主動鏈輪的嚙合齒數(增加 1-2 齒),降低單齒受力,延長主動鏈輪壽命。

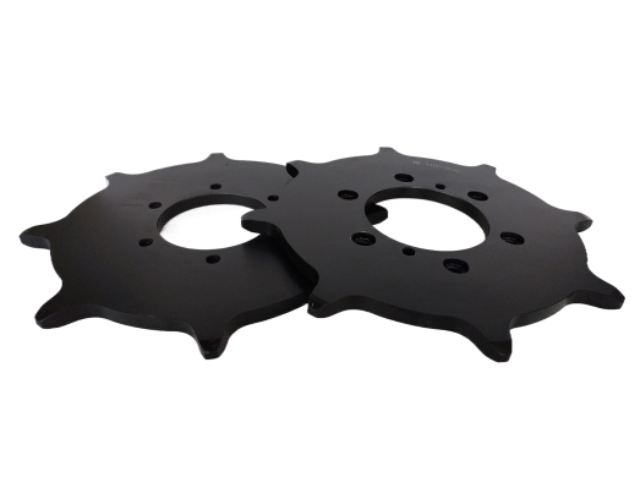

雙排鏈輪的安裝調試對傳動穩定性影響明顯,平行度與同軸度控制是關鍵。兩排齒的平面度誤差需≤0.05mm/m,可通過精密平板與百分表檢測,確保鏈條同時嚙合兩組齒排。與軸的配合采用 H7/k6 過渡配合,同軸度誤差≤0.05mm,避免因偏心導致兩排齒受力不均。安裝時需用特用工裝定位兩組齒排,確保排距精度,擰緊螺栓時采用交叉對稱法(力矩誤差 ±5%)。調試階段需測量鏈輪與鏈條的嚙合側隙(0.15~0.3mm),并通過張緊裝置調整預緊力(為額定拉力的 10%)。例如,在汽車起重機卷揚機構中,雙排鏈輪安裝平行度誤差控制在 0.03mm/m 內,使鏈條壽命延長至 2000 小時以上,故障率降低 60%。鏈輪在制砂機中,適應砂石磨損環境傳動。

雙排鏈輪的強度設計需重點強化齒根與輪轂連接部位,材料選擇偏向較強度合金。齒部常采用 40CrNiMoA 合金鋼,經滲碳淬火后表面硬度達 60~62HRC(滲碳層深度 1.2~1.5mm),心部硬度 30~35HRC,兼顧耐磨性與韌性。輪轂與齒圈的過渡圓角半徑需≥5mm,減少應力集中,通過有限元分析驗證,確保較大應力≤800MPa(疲勞極限的 80%)。對于超大載荷場景(如船舶傳動),可采用鍛鋼整體鍛造(鍛件級別≥Ⅲ 級),并進行 100% 超聲探傷,不允許存在≥φ2mm 的缺陷。材料力學性能需滿足:抗拉強度≥1000MPa,沖擊韌性(-20℃)≥40J/cm2,保證在極端工況下不發生斷裂。鏈輪傳動允許中心距大,適合長距離輸送。成都市發動機鏈輪多少錢

鏈輪在機床輔助傳動中,實現進給運動控制。深圳市金屬鏈輪廠家推薦

正時鏈輪的維護需圍繞相位精度和嚙合狀態,直接影響發動機可靠性。日常需通過故障燈和異響判斷狀態,若啟動時出現 “噠噠” 聲,可能是鏈輪磨損導致嚙合間隙過大。每 6 萬公里檢查鏈條張緊度,用手按壓鏈條中部,下垂量應≤2mm(對應中心距 100mm),超限時需更換張緊器。每 8-10 萬公里拆檢鏈輪,齒頂磨損>0.1mm 或齒面出現點蝕需更換,同時更換鏈條(新舊配合會加劇磨損)。安裝時必須對齊正時標記,用特用工具固定凸輪軸和曲軸,避免相位偏移;擰緊輪轂螺栓時需按規定扭矩(通常 25-35N?m)分步緊固,防止變形。深圳市金屬鏈輪廠家推薦

- 北京市錐齒輪定做廠家 2025-09-21

- 深圳市大扭矩聯軸器報價 2025-09-21

- 北京市鋁合金同步帶輪定制 2025-09-21

- 成都市抱箍式聯軸器多少錢 2025-09-21

- 天津市正時齒輪定做 2025-09-21

- 寧波市汽車發動機鏈輪定做 2025-09-21

- 東莞市抱箍式聯軸器哪家好 2025-09-21

- 蘇州市彈性柱銷聯軸器批發廠家 2025-09-21

- 東莞市平衡鏈輪生產廠家 2025-09-21

- 上海市半圓弧齒同步同步帶輪定制 2025-09-21

- 進口主軸拉力計BT50 2025-09-21

- 汕頭國內錫膏印刷機維保 2025-09-21

- 山東智能床內園磨床 2025-09-21

- 靠譜的大型數控車床有幾種 2025-09-21

- 江蘇模具表面硬化價格 2025-09-21

- 江蘇工業離心機價格 2025-09-21

- 蘇州本地不銹鋼卷材廠家電話 2025-09-21

- 昆明半導體真空腔體供應商 2025-09-21

- 浙江整套自動清洗凈化設備發展 2025-09-21

- A2FE6.6-R 內藏式定量泵馬達馬達工作原理 2025-09-21