可追溯高精度光學檢測設備源頭工廠

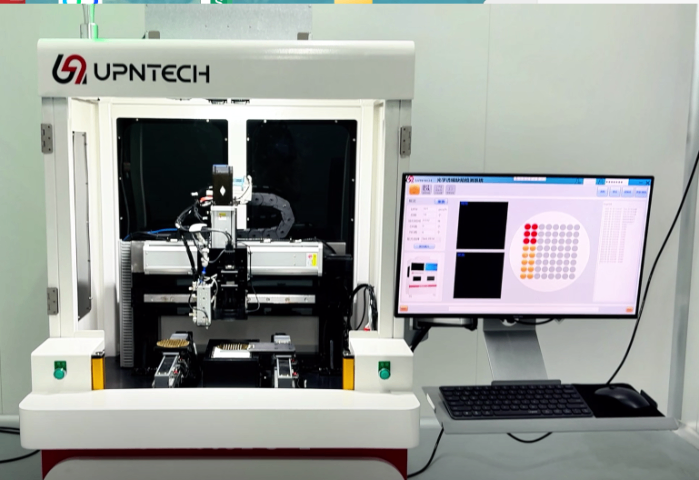

對于初創光學企業,資金與產線空間同樣寶貴。優普納采用“料盤整盤上料+人工換盤”的輕量方案:人工將治具盤放入上料位,伺服模組自動逐片吸取并送入轉盤,檢測后OK/NG分穴下料,滿盤蜂鳴提示。整機占地只1.08 m2,卻預留AGV接口,后期可直接升級全自動料倉,避免重復投資。維護便利性決定設備生命周期。優普納轉盤機構采用抽屜式分度器,松開四顆快拆螺絲即可整體抽出,10分鐘完成清潔、潤滑、易損件更換;成像模組、光源、相機全部集成于燕尾槽滑軌,30秒整體拔插,重復定位精度±5 μm。江蘇優普納科技的鏡片質檢機,具備防呆設計,減少人工操作失誤,提高檢測可靠性。可追溯高精度光學檢測設備源頭工廠

設備通過光源智能調度系統實現能耗優化:只在檢測工位jihuo對應分區光源,待機狀態下功耗低于150W。相比傳統常亮光源方案,整體能耗降低30%,年節電量超過4000度。熱管理采用無風扇被動散熱設計,避免氣流擾動影響檢測環境,噪聲等級小于55分貝,符合綠色工廠建設標準。緊湊型結構減少鋼材用量20%,運輸安裝碳足跡降低15%。采用分層式硬件設計,成像系統、運動控制、計算單元相互單獨。用戶可根據需求單獨升級相機分辨率或更換特定波段光源(紫外/紅外可選)。軟件層面提供標準化API接口,支持第三方算法插件導入。這種設計使設備技術生命周期延長5-8年,避免整機淘汰帶來的資源浪費。多工位光學透鏡缺陷檢測設備生產廠家江蘇優普納科技的光學透鏡質檢機,支持一鍵切換檢測模式,操作簡便,降低培訓成本。

優普納將“防呆”做到更高:上料口激光測厚+真空壓力雙重校驗,疊片、反放立即停機報警;觸摸屏三級權限管理,操作員只能“開始/暫停”,工藝工程師可調閾值,設備管理員查看源代碼,每一步修改均加密留痕;檢測完成后OK/NG雙盤單獨出口,NG盤再細分A/B/C三格,對應劃痕、氣泡、水縮,滿盤自動打印標簽。整套流程讓夜班新人也能零失誤操作,半年運行180萬片無批量混料,為追求“零缺陷”的車載與醫療客戶吃下“定心丸”。在鍍膜工藝段,鏡片表面反射率差異可達兩個數量級,傳統光源不是過曝就是欠曝。優普納利用Z軸可移動相機與自適應曝光算法,先拍預覽圖再計算更佳分區亮度,200 ms內二次成像,既保證7 μm分辨率,又維持500-1000 UPH節拍。系統還能自動關聯鍍膜前后缺陷數據,一旦發現新增臟污、霧氣,即刻提示工藝工程師鎖定鍍膜機臺,實現“檢測-工藝”閉環管理。

鏡片缺陷檢測現場噪音大、燈光刺眼,員工流失率居高不下。優普納裝備整機運行噪音<60 dB,低于辦公室水平;2.5D 光源采用漫反射照明,無頻閃、無眩光;轉盤式封閉結構避免鏡片碎屑飛濺,安全系數提升 90%。AI 算法自動判定,操作員只需上下料,勞動強度大幅降低。未來工廠需要數據驅動,優普納裝備預留 OPC-UA、MQTT、RESTful API 等全開放接口,可與 MES、PLM、WMS、AGV 無縫對接;轉盤式單顆檢測數據可為數字孿生提供實時缺陷分布,助力 AI 預測性維護。7 μm 分辨率+12MP 相機+2.5D 光源的硬件底座,可通過軟件升級支持下一代 3 μm 分辨率需求。江蘇優普納科技的自動質檢機,支持鍍膜前后全周期檢測,確保光學元件品質一致性。

針對工廠操作人員流動大的痛點,設備搭載三級權限管理系統:工程師可修改檢測參數,質檢員可調取歷史數據,普工只需放置料盤即可啟動。防呆設計貫穿全流程——從治具錯位報警到NG盤滿盤自動停機,甚至能識別鏡片正反面放置錯誤。獨特的"反射+透射"雙成像系統攻克鍍膜工藝難點:環光表面檢測模塊通過分區點亮技術消除膜層反光干擾,2.5D結構光則穿透膜層捕捉基底缺陷。在只1.2×0.9m的占地面積內,設備集成12MP相機模組、雙料盤倉儲及氣動搬運系統。相較于同類設備,空間利用率提升40%,特別適合醫療光學車間GMP要求的潔凈環境布局。Z軸可調相機支架兼容0.7-15mm全高產品,無需機械調整即可切換隱形眼鏡與內窺鏡鏡片檢測,場地改造成本極低。每片鏡片生成包含128項參數的檢測報告,支持按時間戳、缺陷類型、工序段等多維度追溯。系統自動統計CPK、不良模式帕累托圖。江蘇優普納科技的光學檢測儀,具備實時數據分析功能,生成詳細檢測報告,便于質量追溯。可追溯高精度光學檢測設備源頭工廠

江蘇優普納科技的光學透鏡檢測儀,適用于透明材質部件,檢測精度達7μm,行業先進企業。可追溯高精度光學檢測設備源頭工廠

快速換型技術助力設備適應柔性生產線的高頻切換需求。在多品種小批量生產模式下,檢測設備需頻繁更換檢測方案,傳統設備換型需 2-3 小時,而新型設備通過參數記憶功能和模塊化設計,換型時間縮短至 10 分鐘以內。操作人員只需在觸摸屏上選擇對應產品型號,設備自動調用預設參數、更換適配夾具,無需專業技術人員調試。某鏡頭代工廠應用該技術后,生產線換型效率提升 12 倍,成功承接多品牌、多規格的代工訂單,產能利用率提高至 90% 以上。可追溯高精度光學檢測設備源頭工廠

- 可追溯高精度光學檢測設備源頭工廠 2025-09-20

- 動態掃描高精度光學檢測設備訂做價格 2025-09-20

- 實時光學透鏡缺陷檢測設備大概多少錢 2025-09-20

- 激光輔助內窺鏡缺陷檢測設備大概多少錢 2025-09-20

- 全自動光學透鏡缺陷檢測設備銷售廠家 2025-09-20

- 深圳微米級光學透鏡缺陷檢測設備 2025-09-20

- 多光譜光學透鏡缺陷檢測設備價格 2025-09-20

- 多工位高精度光學檢測設備銷售廠家 2025-09-19

- 數字化光學透鏡缺陷檢測設備報價 2025-09-19

- 智能高精度光學檢測設備 2025-09-19

- 黑龍江水處理環保設備生產商 2025-09-20

- 湖州五軸 協作機器人廠家 2025-09-20

- 惠山區附近防滑腳踏板設備規格尺寸 2025-09-20

- Y-MELF-7.5KW-4P-B5/132 電機磨煤機油站備件售后服務 2025-09-20

- 中心出水型平旋盤品牌哪家好 2025-09-20

- 附近哪里有鐵通清整翻新操作 2025-09-20

- 青浦區國內土壤修復服務哪家好 2025-09-20

- 云南工程金屬切削機床制造 2025-09-20

- 吳江區購買CNC數控車床按需定制 2025-09-20

- 常熟燃料電池車用儲氫模擬設備推薦廠家 2025-09-20