H13模具鋼/高速鋼粉末性價(jià)比

博厚新材料模具鋼粉末用于沖壓模具,可延長(zhǎng)刃口壽命 2 倍。這一提升源于材料的優(yōu)良耐磨性與韌性平衡:粉末中添加 1.8% 的鉻和 0.8% 的鉬,形成 M7C3 型碳化物,提高刃口硬度至 60HRC,同時(shí) 0.3% 的鎳元素改善韌性,避免刃口崩裂。在厚度 1mm 的不銹鋼板沖壓測(cè)試中,傳統(tǒng) Cr12 模具刃口在沖壓 5 萬(wàn)次后出現(xiàn)明顯磨損,需停機(jī)修磨,而采用該粉末制作的模具在沖壓 10 萬(wàn)次后仍保持良好刃口狀態(tài),實(shí)際壽命延長(zhǎng) 2 倍。此外,粉末冶金工藝使材料組織均勻,刃口磨削后的表面粗糙度達(dá) Ra0.2μm,減少了沖壓件的劃傷風(fēng)險(xiǎn),產(chǎn)品合格率從 95% 提升至 99%。對(duì)于汽車安全帶卡扣等大批量沖壓件生產(chǎn),模具刃口壽命的延長(zhǎng)使換模次數(shù)從每月 8 次降至 4 次,每次換模節(jié)省 2 小時(shí),年增加有效生產(chǎn)時(shí)間約 192 小時(shí),間接提升產(chǎn)能 10% 以上。模具鋼粉末選博厚新材料,助力模具企業(yè)降低生產(chǎn)成本 15%。H13模具鋼/高速鋼粉末性價(jià)比

博厚新材料的模具鋼粉末熱處理工藝簡(jiǎn)單,易操作。該模具鋼粉末在成分設(shè)計(jì)上充分考慮了熱處理工藝的簡(jiǎn)便性,通過(guò)合理調(diào)配合金元素的種類和比例,使得粉末在燒結(jié)后的熱處理過(guò)程中,無(wú)需復(fù)雜的溫控曲線和多道工序。通常情況下,只需經(jīng)過(guò)一次淬火和一次回火處理,就能達(dá)到理想的硬度和韌性指標(biāo)。例如,淬火溫度控制在 1050-1100℃,保溫 1-2 小時(shí)后空冷,然后在 550-600℃回火 2 小時(shí),即可使模具鋼的硬度達(dá)到 58-62HRC,且性能穩(wěn)定。這種簡(jiǎn)單的熱處理工藝不降低了對(duì)設(shè)備和操作人員技能的要求,還減少了熱處理過(guò)程中的能耗和時(shí)間成本。某小型模具廠在使用博厚模具鋼粉末后,熱處理工序的時(shí)間從原來(lái)的 8 小時(shí)縮短至 4 小時(shí),能耗降低了 40%,同時(shí)產(chǎn)品的合格率也從 85% 提升至 98%。成本低模具鋼/高速鋼粉末方法博厚新材料模具鋼粉末抗沖擊性能好,適合重載模具使用。

用博厚新材料高速鋼粉末制作的銑刀,可加工 HRC60 以上材料。這得益于該高速鋼粉末的硬度和紅硬性,經(jīng)燒結(jié)和熱處理后,銑刀的硬度能夠穩(wěn)定在 65-68HRC,且在高溫環(huán)境下仍能保持較高的硬度。當(dāng)加工 HRC60 以上的合金材料時(shí),銑刀刃口能夠保持足夠的鋒利度和耐磨性,有效抵御材料對(duì)刀具的劇烈磨損。在一項(xiàng)針對(duì) HRC62 的 Cr12MoV 模具鋼的加工測(cè)試中,使用博厚高速鋼粉末制作的銑刀,在切削速度為 80m/min、進(jìn)給量為 0.15mm/r 的參數(shù)下,連續(xù)加工 50 件工件后,刃口磨損量為 0.03mm,仍能保證加工表面的精度和光潔度。而使用普通高速鋼銑刀,在加工 20 件左右就因嚴(yán)重磨損而無(wú)法繼續(xù)使用。這使得博厚高速鋼粉末制作的銑刀在加工高硬度材料時(shí)具有優(yōu)勢(shì),為航空航天、模具制造等領(lǐng)域的高硬度材料加工提供了可靠的刀具解決方案。

博厚新材料高速鋼粉末用于木工刀具,鋒利度保持時(shí)間更長(zhǎng)。該粉末針對(duì)木材加工特性優(yōu)化配方,含 18% 鎢和 4% 釩形成高密度碳化物,經(jīng) 1220℃燒結(jié)后硬度達(dá) 66HRC,且碳化物顆粒細(xì)化至 1-3μm 均勻分布,刃口可磨至 Ra0.05μm 的鏡面精度。在加工硬木(如紅木)的測(cè)試中,用其制作的帶鋸條每英寸鋸齒承受 200N 切削力時(shí),鋒利度衰減率為普通高速鋼的 30%:普通刀具切割 500 米木材后刃口磨損 0.12mm,需重新研磨;而博厚粉末制作的刀具切割 1500 米后磨損 0.08mm,仍能保證木材切面光滑無(wú)毛刺。此外,粉末中添加的 0.5% 鈮元素改善了抗黏結(jié)性能,減少木屑在刃口的堆積,某家具廠使用后,刀具研磨周期從每周 2 次延長(zhǎng)至每月 1 次,單機(jī)日產(chǎn)能提升 25%,同時(shí)降低了因頻繁換刀導(dǎo)致的木材損耗。?用博厚新材料高速鋼粉末制作的刀具,切削效率提升較多。

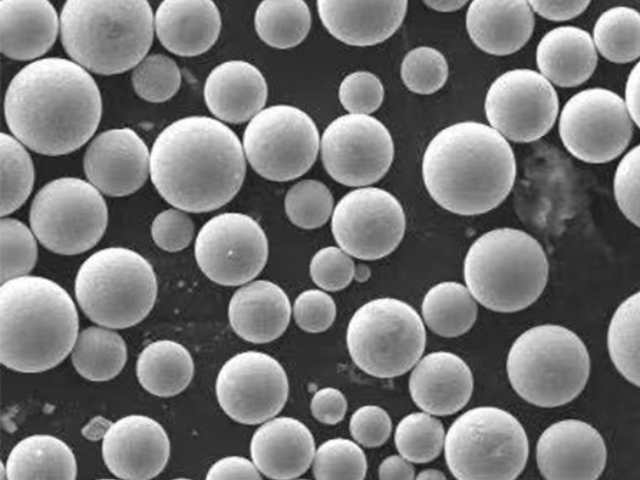

博厚新材料高速鋼粉末激光熔覆層硬度均勻,偏差≤2HRC。這得益于該粉末優(yōu)異的成分均勻性和良好的激光吸收性能,在激光熔覆過(guò)程中,粉末能夠均勻地吸收激光能量,實(shí)現(xiàn)充分且均勻的熔化。同時(shí),公司通過(guò)優(yōu)化粉末的粒度分布和球形度,使得粉末在熔覆過(guò)程中能夠均勻地鋪展和凝固,避免出現(xiàn)局部過(guò)熱或冷卻速度不均的現(xiàn)象。經(jīng)檢測(cè),激光熔覆層的硬度從邊緣到中心的偏差控制在 2HRC 以內(nèi),例如,某熔覆層的平均硬度為 62HRC,高硬度為 63HRC,低硬度為 61HRC,均勻性較好。這種均勻的硬度分布保證了熔覆層在使用過(guò)程中能夠均勻磨損,避免因局部硬度偏低而導(dǎo)致的早期失效。在某軋輥修復(fù)案例中,使用博厚高速鋼粉末進(jìn)行激光熔覆后,軋輥的使用壽命比使用普通粉末熔覆的軋輥延長(zhǎng)了 30%,且軋出的板材表面質(zhì)量更加穩(wěn)定。高速鋼粉末選博厚新材料,售后服務(wù)完善,提供技術(shù)支持。特殊耐熱耐磨零部件模具鋼/高速鋼粉末進(jìn)貨價(jià)

博厚新材料模具鋼粉末批次穩(wěn)定性好,性能波動(dòng)≤3%。H13模具鋼/高速鋼粉末性價(jià)比

博厚新材料高速鋼粉末適配激光熔覆,涂層結(jié)合強(qiáng)度超 60MPa。這一性能得益于粉末的特殊設(shè)計(jì):粉末粒度控制在 53-150μm,流動(dòng)性達(dá) 20s/50g,能在激光熔覆過(guò)程中均勻送入熔池,避免因顆粒過(guò)大導(dǎo)致的熔合不良;同時(shí),粉末的成分與基材(如 45# 鋼)匹配,通過(guò)添加 0.5% 的硅元素降低熔池粘度,促進(jìn)界面冶金結(jié)合。經(jīng)測(cè)試,激光熔覆后的涂層與基材結(jié)合強(qiáng)度達(dá) 62-65MPa,遠(yuǎn)超行業(yè) 50MPa 的標(biāo)準(zhǔn),且涂層內(nèi)無(wú)裂紋、氣孔等缺陷。在軋輥修復(fù)應(yīng)用中,采用該粉末熔覆的軋輥表面硬度達(dá) 60HRC,結(jié)合強(qiáng)度確保在軋制過(guò)程中不脫落,使用壽命從 3 個(gè)月延長(zhǎng)至 8 個(gè)月,單根軋輥的修復(fù)成本為更換新輥的 1/3。此外,粉末的激光吸收率達(dá) 85%,熔覆效率比普通粉末提高 20%,特別適合大型零部件的表面強(qiáng)化與修復(fù),為企業(yè)提供了高效、低成本的再制造解決方案。H13模具鋼/高速鋼粉末性價(jià)比

- 湖南抗氧化鐵基粉末質(zhì)量檢測(cè) 2025-09-20

- 焊道清晰鐵基粉末檢測(cè) 2025-09-20

- 閘板鎳基自熔合金粉末供應(yīng)商家 2025-09-20

- 湖南等離子堆焊鐵基粉末渠道 2025-09-20

- 冶金鐵基粉末行業(yè)報(bào)價(jià) 2025-09-20

- Inconel600鎳基高溫合金粉末性價(jià)比 2025-09-20

- Inconel600鎳基高溫合金粉末銷售廠 2025-09-19

- 水霧化鐵基粉末參考價(jià)格 2025-09-19

- 激光熔覆鎳基高溫合金粉末渠道 2025-09-19

- 湖南技術(shù)鐵基粉末供應(yīng)商 2025-09-19

- 北京電機(jī)磁鐵性能 2025-09-20

- 肇慶ASP粉末高速鋼批發(fā)商 2025-09-20

- 鄞州區(qū)好的潤(rùn)滑油廠家現(xiàn)貨 2025-09-20

- 南通優(yōu)勢(shì)不銹鋼花紋板廠家現(xiàn)貨 2025-09-20

- 陽(yáng)江SKH-9預(yù)硬精板供應(yīng)商 2025-09-20

- 楊浦區(qū)不銹鋼拉絲板誠(chéng)信合作 2025-09-20

- 德陽(yáng)鎢坩堝的市場(chǎng) 2025-09-20

- 景德鎮(zhèn)人造合成骨粉廠 2025-09-20

- 西湖區(qū)銅酸洗潤(rùn)濕劑 2025-09-20

- 無(wú)錫優(yōu)勢(shì)方管報(bào)價(jià) 2025-09-20