球閥球面鎳基自熔合金粉末現價

博厚新材料鎳基自熔合金粉末已通過國內外多家頭部企業的嚴苛認證,奠定了行業認可度。在航空領域,通過中國航發某所的涂層性能認證,滿足 GJB 150.12A-2009 高溫試驗要求;在石油領域,獲得中石油管材研究所(GRI)的抗腐蝕認證,符合 SY/T 0029-2012 標準;在醫療器械領域,通過 SGS 的生物相容性測試,滿足 ISO 10993-5:2009 要求。此外,粉末還通過了西門子、卡特彼勒等國際企業的供應鏈審核,其中卡特彼勒的磨粒磨損測試(ASTM G65 Method A)中,該粉末涂層的磨損量比其指定供應商產品低 25%,因此被納入全球采購體系,成為進入該體系的中國粉末廠商。鎳基自熔合金粉末適配海洋工程的海水泵葉輪防腐耐磨需求。球閥球面鎳基自熔合金粉末現價

博厚新材料采用真空感應熔煉 + 惰性氣體保護氣霧化的全密閉生產流程,確保鎳基自熔合金粉末的高純凈度:真空熔煉階段(溫度 1600-1700℃)使非金屬夾雜物充分上浮去除,配合電磁攪拌促進成分均勻化;氣霧化階段使用高純氬氣,避免二次氧化。光譜分析顯示,該粉末的雜質含量(Fe≤0.03%,Cu≤0.02%,S≤0.005%)遠低于 GB/T 5249-2014 標準要求,涂層在光學顯微鏡下觀察無明顯夾渣或氣孔。某醫療器械客戶采用該粉末制備的骨科植入物涂層,經 ISO 10993 生物相容性測試,細胞毒性等級為 0 級,證明其極高的純凈度適用于醫療等高要求領域。自熔性好鎳基自熔合金粉末應用湖南博厚新材料研發的 BH-NiCrBSiNb 粉末通過添加鈮元素,提升涂層的抗熱震性能,可承受 500℃冷熱循環。

博厚新材料鎳基自熔合金粉末通過添加 W、Mo 等固溶強化元素,形成穩定的 γ 相固溶體,使材料在 800℃高溫環境下仍保持抗拉強度≥650MPa,屈服強度≥320MPa(GB/T 228.1-2021 測試標準)。在某垃圾焚燒爐過熱器管道防護項目中,采用該粉末進行激光熔覆制備的涂層,經 800℃高溫煙氣沖刷 1000 小時后,表面氧化膜厚度≤5μm,未出現剝落或開裂,而傳統鐵基涂層在此工況下能維持 300 小時,證明其優異的高溫耐磨穩定性,適用于冶金退火爐、燃氣輪機等高溫裝備防護。

博厚新材料在粉末生產全流程實施惰性氣體保護:熔煉爐采用 99.99% 高純氬氣保護,氧含量≤50ppm;霧化室保持微正壓(50Pa),防止外界空氣滲入;成品包裝采用充氮鋁箔袋(含氧量≤100ppm)。這種全流程保護使粉末在存儲 6 個月后,氧含量增加值≤10ppm,確保涂層性能穩定。某航空維修單位使用存儲 1 年的該粉末進行發動機葉片修復,涂層結合強度與新生產粉末相比下降 3%,而未保護的常規粉末下降達 15%,證明了惰性氣體保護對長期存儲穩定性的關鍵作用。高精密度儀器是我們不可缺失的質量控制手段。

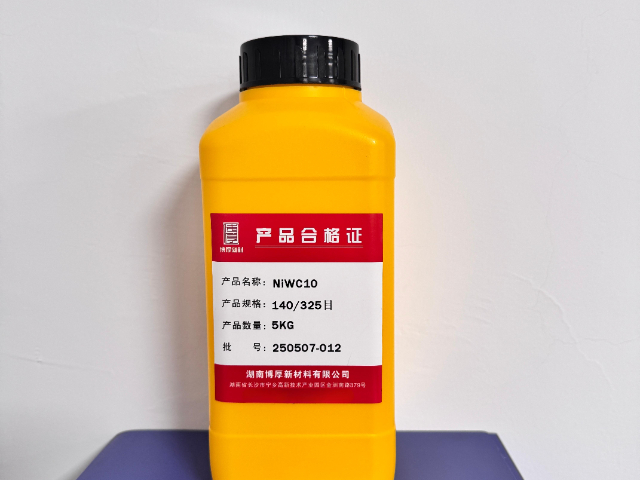

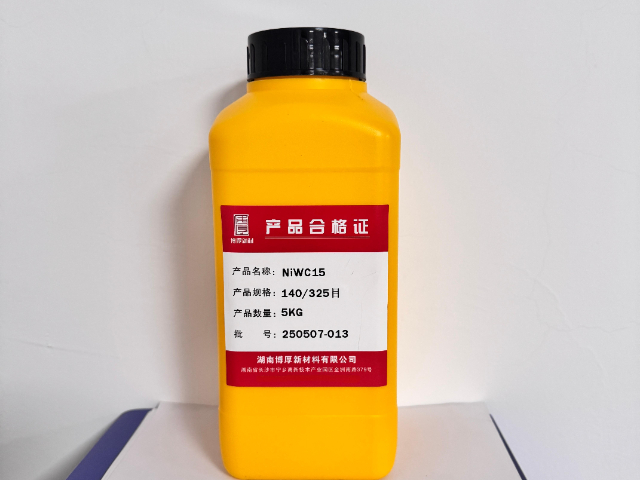

博厚新材料 BH-NiCrBSiW 粉末通過添加 W 元素(含量 8-10%),在 650℃高溫下仍保持 HRC55 以上硬度,解決了常規鎳基粉末高溫軟化難題。W 元素固溶于 Ni 基體中形成強碳化物,在高溫下抑制位錯運動,同時細化晶粒,經 650℃×100 小時時效處理后,晶粒尺寸穩定在 10-20μm,硬度衰減率≤10%。某電廠的循環流化床鍋爐埋管采用該粉末進行等離子堆焊,在含飛灰(SiO?含量 45%)的 650℃煙氣流中沖刷 5000 小時,涂層厚度損失≤0.3mm,而未防護埋管在此工況下 2000 小時即出現穿孔。粉末的高溫耐磨性源于 W 形成的 M?C 型碳化物(硬度 HV1800),在高溫下仍能抵抗磨粒切削,適用于冶金加熱爐、垃圾焚燒爐等高溫磨損場景。博厚新材料的鎳基自熔合金粉末支持掃碼溯源,每批次產品可追蹤至生產工藝參數。閘板鎳基自熔合金粉末廠家

用于注塑機螺桿的等離子堆焊涂層,博厚新材料鎳基自熔合金粉末可抵抗塑料熔體的沖刷與腐蝕。球閥球面鎳基自熔合金粉末現價

湖南博厚新材料研發的 BH-Ni201 粉末以 3.5-4.5% B 和 3.0-4.0% Si 的高含量配比,將熔點降至 1080℃,完美適配火焰噴涂工藝的溫度窗口(氧乙炔焰溫度 3100℃,粉末有效加熱溫度 1100-1300℃)。低熔點特性使粉末在火焰中快速熔融,減少氧化損失,涂層致密度達 96% 以上,且 B、Si 元素形成的硼硅酸鹽熔渣可自動除去氧化物,提升界面結合強度(≥35MPa)。某農機維修站使用該粉末修復犁鏵,采用氧乙炔火焰噴涂工藝,單次噴涂成本為激光熔覆的 1/5,且修復后犁鏵在砂壤土中作業,壽命達未修復件的 4 倍。粉末的低熔點還使其適用于薄壁件噴涂,如汽車排氣管法蘭密封面修復,避免基體過熱變形,展現出工藝適應性與經濟性的雙重優勢。球閥球面鎳基自熔合金粉末現價

- 沖壓不銹鋼粉出廠價 2025-09-21

- PTA鎳基自熔合金粉末銷售電話 2025-09-21

- 17-4PH不銹鋼粉供應商 2025-09-21

- 拉絲塔輪鎳基自熔合金粉末代理品牌 2025-09-21

- 鐵素體不銹鋼不銹鋼粉代理價格 2025-09-21

- 304不銹鋼粉電話 2025-09-21

- 湖南球型鐵基粉末材料分類 2025-09-21

- 螺桿鎳基自熔合金粉末現價 2025-09-21

- 球閥球面鎳基自熔合金粉末現價 2025-09-21

- 湖南有色金屬鐵基粉末價格行情 2025-09-21

- 安徽安裝骨架油封 2025-09-21

- 鄭州醫療校直絲供應 2025-09-21

- 安徽盲板法蘭銷售 2025-09-21

- 黑龍江石墨烯復合材料研發 2025-09-21

- 鹽城鋼襯F40管道價格 2025-09-21

- 進口低鐵硅砂貿易商 2025-09-21

- 南京特點角鋼廠家 2025-09-21

- 梁溪區高效率智能化拉絲機組大概費用 2025-09-21

- 馬來西亞水洗石英砂生產廠家 2025-09-21

- 全國制造石墨烯復合材料研發 2025-09-21