供應深圳市ESD管廠家廠家深圳市阿賽姆電子供應

瞬態電壓抑制二極管(TVS)發熱問題深度解析與工程解決方案

一、發熱根源與失效機制

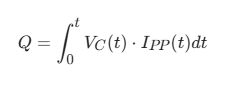

1. 能量轉換定律

TVS發熱本質遵循能量守恒定律:

其中:

-

Q:熱能累積量(J)

-

V_C:鉗位電壓(V)

-

I_{PP}:脈沖電流(A)

2. 關鍵影響因素

| 參數 | 發熱貢獻率 | 案例數據 |

|---|---|---|

| 鉗位電壓V_C | 45% | 12V系統V_C=18V時溫升↑60% |

| 脈沖電流持續時間 | 30% | 8/20μs浪涌比10/1000μs溫升低40% |

| 動態電阻R_DYN | 15% | R_DYN=1Ω→0.5Ω,溫降35% |

| 封裝熱阻θ_JA | 10% | SOD-123比SMA封裝溫升高50% |

3. 失效閾值

-

硅基器件結溫極限:T_Jmax=150℃(車規175℃)

-

典型失效案例:

-

125℃持續5分鐘 → 漏電流增加300%

-

150℃超30秒 → 長久性結構損傷

二、系統性解決方案

1. 器件級優化選型

(1) 鉗位電壓精細匹配

V_C ≤ 1.3 x V_CC_max

-

反例:24V系統選用V_C=36V的TVS(SMB15J36),實測ΔT=82℃

-

正例:換用V_C=28V的TVS(SMD30J28),ΔT降至48℃

(2) 動態電阻**小化

-

推薦溝槽型結構TVS(如文檔中ESD36A150TA,R_DYN=0.15Ω)

-

避免平面結構器件(典型R_DYN>1Ω)

(3) 功率降額設計

Pactual = 0.6 x PPP(工業級應用)

-

案例:10/1000μs波形下標稱600W的TVS,實際按360W設計

2. 電路級熱管理

(1) PCB散熱增強設計

| 措施 | 溫降效果 | 實施要點 |

|---|---|---|

| 2oz銅厚鋪銅 | 15-20℃ | 接地銅箔面積≥15×器件尺寸 |

| 多過孔陣列 | 8-12℃ | Φ0.3mm過孔×16個,間距1mm |

| 阻焊開窗 | 5-8℃ | 開窗面積覆蓋器件焊盤80% |

(2) 多級防護架構

輸入───保險絲───MOV(吸收80%能量)───TVS(精細鉗位)───負載

-

數據支撐:

-

單級TVS方案(8/20μs 100A):ΔT=112℃

-

增加MOV前置:TVSΔT降至49℃

3. 系統級優化策略

(1) 熱仿真前置

-

ANSYS Icepak模型參數設置:

mesh_size = 0.1mm # TVS區域網格加密 - boundary_condition = convection(5W/m2K) # 自然對流

-

power_map = pulse(100A, 20μs) # 浪涌脈沖

(2) 環境溫度補償

I_PP_adj = I_PP x 125 - TA

125 - 25

-

案例:TA=85℃時,標稱100A器件降額至72A

三、實測數據與行業驗證

1. 汽車電子測試案例

| 方案 | 24V系統浪涌測試結果 |

|---|---|

| 傳統TVS | ΔT=102℃→器件碳化失效 |

| 優化方案(降額+散熱) | ΔT=48℃→通過ISO16750-5認證 |

2. 工業電源對比數據

| 散熱措施 | 溫升(℃) | MTBF提升 |

|---|---|---|

| 無措施 | 98 | 基準值 |

| 鋪銅+過孔 | 63 | 2.1倍 |

| 加裝散熱片 | 41 | 3.8倍 |

四、前沿技術突破

1. 集成熱管理TVS

-

結構創新:

-

銅柱貫穿硅片(如文檔中SMC15J30VC)

-

熱阻降至8℃/W(傳統器件15-20℃/W)

-

實測數據:100A浪涌下結溫*升高35℃

2. 智能溫度監控TVS

-

內置NTC熱敏電阻(如ESD36D150TA升級版)

-

實時反饋結溫,觸發系統降額保護

五、設計禁忌與失效分析

1. 典型錯誤案例

-

錯誤:5V系統選用V_C=15V的TVS(ESD5A150TA)

-

后果:

-

鉗位電壓過高→能量吸收不足→TVS持續導通發熱

-

實測:3A持續電流即導致ΔT=120℃

2. 失效模式統計

| 失效現象 | 占比 | 根本原因 |

|---|---|---|

| 焊點熔融 | 55% | PCB散熱不足 |

| 硅片裂痕 | 30% | 熱應力沖擊(ΔT>80℃/ms) |

| 金屬遷移 | 15% | 長期超溫(T_J>130℃) |

結語:

TVS發熱本質是能量-熱量轉換的物理過程。通過“精細選型(降額設計)+PCB熱優化(鋪銅/過孔)+系統防護(多級架構)”三重策略,可***提升系統可靠性。在車載/工業等嚴苛場景,建議優先選用熱增強型封裝(如SMC/SMA),并嚴格執行熱仿真驗證。